2.1. ábra

A műszaki életben plazmának valamilyen gáz ionizált állapotát nevezzük, függetlenül attól, hogy az ionizáció milyen módon jött létre. Egyéb területeken is használatos a plazma elnevezés de különböző fogalmakat takar.

A plazma felfedezését két ismeret tette lehetővé: a vákuum és a villamosság.

"A XIX század második felében a legtöbb korszerű laboratóriumba belépve a mai, elsősorban reklámcélra használt neoncsövekhez hasonló gázkisülésű csövek élénk fénye vonná magára a látogató figyelmét.

Az a tény, hogy ritkított gázon keresztül áramot vezetve élénk fényjelenséget kapunk, már a XVIII. század közepe táján ismert volt." [1.1.]

A plazmával kapcsolatos kutatások eredménye az elektron, az ionok és a röntgensugár felfedezése volt. (Ez utóbbi tette lehetővé a XX. századi korszerű fizika megszületését, mert ennek ismerete nélkül Becquerel nem fedezhette volna fel a radioaktivitást. Így nem merész az az állítás, hogy a plazmafizikai kutatás volt az előfeltétele a modern fizika létrejöttének.)

A plazma kisülés — bár kezdetben csak ritkított gázokban állították elő — igen széles nyomástartományban hozható létre. (106 - 10-9 Pa.)

A kisülés áramtartománya is rendkívül nagy, nanoampertől a több ezer amperig terjed. A két szélső határ a villám (több ezer A) és a korona kisülés. (Szent Elmo tüze.) Mindkettő normál légnyomáson jön létre.

A plazmafizika napjainkban is kutatások előterébe került, mert a fúziós reakciót magas hőmérsékletű plazma előállításával kívánják megvalósítani. (Tokamak program.)

A plazma alkalmazása a modern technológiákban és a gyakorlati életben is egyre nagyobb szerepet kap. A világítás technikában egyre elterjedtebbek a fénycsövek, melyek a hagyományos — izzó katódos — parázskisülés elvét alkalmazzák, de itt kell megemlíteni a GE TUNGSRAM magyar fejlesztésű elektróda nélküli kompakt fénycsövét is (Genura lámpa). Egyre szélesebb körben alkalmazzák a plazmakijelzőket, melyek ugyancsak glimm kisüléssel működnek. Nem elhanyagolható a "hagyományos" neoncsövek szerepe sem, bár ezeknél a töltő gáz nem minden esetben neon.

A korszerű technológiák is egyre szélesebb körben alkalmazzák a plazmát, melynek generálása több féle lehet.

Réteg előállításra a katódporlasztás számos válfaját használják, a diódás, triódás, rádiófrekvenciás katódporlasztást, és a Penning porlasztást. Az alacsony nyomású CVD eljárásokat is kombinálják plazma kisüléssel.(LPCVD)

Rétegeltávolításra is alkalmazható plazma eljárás az u.n. plazmamarás. Ezt a technológiát a nagysűrűségű félvezető integrált áramkörgyártásnál széles körben használják.

Plazmát igen sok eszköznél alkalmaznak. Példaképen — a már említetteken kívül —, a vákuummérőkben (Penning mérőfej), vákuum szivattyúkban (iongetter szivattyú), szubsztrátum tisztításában a vákuum réteg előállításnál (glimmelés), stb.

A fizikai alapkutatásnál a legjelentősebb szerepe a részecskegyorsítóknak van és ezeknél az ionforrások legtöbbjében plazmából nyerik a felgyorsítandó ionokat.

A technikában jelentős szerepe van az ív kisülésnek, melyet elsősorban a hegesztésnél és fémolvasztásnál alkalmaznak, de használják a vákuumban történő réteg előállítására is.

Az elektronsugaras párologtatásnál az elektronnyaláb és a párologtatandó anyag találkozási pontjában (ütközési folt) a párolgó anyag parciális nyomása olyan nagy, hogy azon az áthaladó elektronnyaláb azt ionizálja és plazma keletkezik. Az itt létrejövő ionok hasznosíthatók. (Ionos párologtatás.)

2. PLAZMA GENERÁLÁS FIZIKÁJA ÉS MÓDSZEREI

Plazma létrehozható parázs - (glimm) kisüléssel, Penning kisüléssel és ív húzással. Az első kettő csak alacsony nyomáson hozható létre, míg ív minden nyomáson létrejöhet, mert mind a töltéshordozók, mind az ionizált gáz a katód anyagából lép ki (l.:víz alatti hegesztés, vákuum ív, stb.).

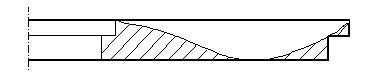

2.1. ábra

A 2.1. ábrán látható elrendezés ritkított gázzal és két elektródával ellátott — általában üveg — cső, ez a gázkisülések tanulmányozásának legelterjedtebb formája.

Elhanyagolva a rendszerbe kívülről bejutó töltéshordozók okozta áramot (Towsend tartomány), csak az "önfenntartó" kisülések leírására szorítkozva, az alábbi összefüggések állapíthatók meg:

A rendszerbe kívülről bejutott töltéshordozó létrehoz egyetlen iont. Eltekintve az így létrejött elektrontól, az ion a katódba csapódva onnan elektront vált ki. Tételezzük fel, hogy egyetlen ion egy elektront vált ki a katódból. Ez az elektron a villamos tér hatására felgyorsul és további a számú iont hoz létre, így a d távolság befutása után egyetlen, a katódból kilépő elektronból:

![]()

számú ion keletkezik. Ennyi ion a katódhoz érve abból:

elektront vált ki.

( g az adott ionra vonatkozó szekunder emissziós tényező, mely az ionenergiának függvénye.):

Az (1) feltétel teljesülése esetén a kisülés önfenntartóvá válik. ha a " >" feltétel teljesül akkor az áramerősség növekszik, az " = " esetén a jelenség stacionárius.

Az ion a katódba csapódó energiára két ütközés között tesz szert, így:

ahol yo az arányossági tényező és l a közepes szabad úthossz, mint ismeretes, ez az utóbbi a nyomással fordítottan arányos:

Az 2. tehát így is felírható:

Az a tényező függ az ütközések számától, ami a nyomás függvénye, és azon energiától mellyel az elektron az atomnak ütközik. Az elektron lE energiára tesz szert két ütközés között, tehát a a lE valamilyen függvénye lesz:

ezt az 1. egyenletbe helyettesítve a begyújtás feltétele így írható fel:

vagy (3)

ez utóbbinál az:

![]()

azonosságot használva ki.

3. a jól ismert Paschen egyenlet. Ábrázolva a 2.2. ábrán látható.

2.2. ábra

Nagyon nagy pd szorzatoknál és nagyon kicsiknél is a Paschen - törvény érvényét veszti. A nagy nyomású vagy igen távoli elektródákkal bíró gáztérben, továbbá az igen nagy vákuumban létrejövő átütések mechanizmusa ugyanis más és még nem teljesen tisztázott.

Az átmeneti jelenségeket elhanyagolva, a ködfény kisülés (parázsfény, glimm) tulajdonságait vizsgálva leegyszerűsített formában a 2.3. ábrán látható a kisülés potenciál eloszlása.

2.3. ábra [2.2.]

A kisülési csőre adott feszültség teljes egésze — gyakorlatilag — a katódesés tartományában jelenik meg. Ez a katód sötét tér, itt gyorsulnak fel az ionok, melyek a katódba csapódva onnan a kisülést fenntartó elektronokat váltják ki, és a katódot porlasztják.

Az u.n. anódesés tartománya a világító plazma, melyben az ionizáció — és részben a rekombináció — lezajlik. A plazma nulladik közelítésben ekvipotenciális.

Ez a kisülési kép rendkívül leegyszerűsített, mert számos mellékjelenség is fellép, de ezek technikai jelentősége elhanyagolható, ezért tárgyalása mellőzhető.

A fenti megfontolásoknál a katód hideg, ezért az elektron kibocsátás szekunder emisszióval történik. Izzókatód alkalmazása is szokásos, ahol a termikus emisszió is növeli a kisülés áramát. (Pl.: fénycsövek.) A diódás rendszerek mellett alkalmazzák a triódás elrendezést is.

Parázskisülés rádiófrekvenciás táplálással is létrehozható. Ebben az esetben a lejátszódó fizikai folyamatok a vázoltaktól jelentősen különböznek. Ha a táplálás galvanikus csatolással történik, akkor az elektródák felváltva veszik fel az anód, illetve a katód szerepét, így ionok mindkét elektródában azonos mennyiségben és energiával csapódnak be, tehát mindkét elektróda azonos mértékben porlódik. Leválasztó kondenzátort alkalmazva — az ion és elektron mozgékonyság különbsége miatt — a leválasztott elektróda negatív feszültségre töltődik fel, és így az akkor is a katód szerepét veszi fel, ha szigetelő anyag. Ez teszi lehetővé a szigetelő anyagok porlasztását. (2.4. ábra.)

2.4. ábra

A parázskisülések részletes tárgyalása megtalálható a [2.3.] -ban.

Az elővákuum mérésre korábban a vázolt glimm kisülést használták, azt az elvet alkalmazva, hogy adott elektródatávolság és feszültség esetén, a plazma hossza arányos a nyomással. Ennek a mérésnek alsó határt az szabott, hogy a nyomás csökkenésével a közepes szabad úthossz megnövekedése miatt gázkisülés nem jött létre.

Ekkor szabadalmaztatta Penning azt az elképzelését, hogy az elektronok úthosszát mágnestér alkalmazásával növeli meg, így az ionizációs valószínűség is több nagyságrenddel növelhető. [3.3.].

Ha a villamos és mágneses tér iránya párhuzamos, akkor az elektronok spirális pályán mozognak, ha a két tér egymásra merőleges akkor az elektronok pályája ciklois. Mindkét eljárás célravezető, de a technikai gyakorlatban az utóbbi terjedt el.

Egymásra merőleges homogén villamos és mágnese tér esetén — a számítás mellőzésével - r a ciklois sugara, illetve wa mozgás szögsebessége:

![]()

ahol U a gyorsító feszültség, B a mágneses térerősség, d az elektróda távolság, m az elektron tömege, q a töltése. (Ezek az összefüggések csak homogén terekre vonatkoznak, a gyakorlatban megvalósított eszközökben a tér homogenitását a legritkább esetekben lehet biztosítani.)

Ezzel a módszerrel eredményesen lehetett nagyvákuumban is (p < 50 Pa) gázkisülést létrehozni, és segítségével a nyomásmérést megvalósítani 10-4 Pa tartományban is.

A Penning kisülés elvét alkalmazó eszközök mind szélesebb skálája terjedt el a műszaki gyakorlatban. A nyomásmérők után elsőként az iongetter szivattyúk alkalmazták e kisülésfajtát, utoljára pedig a plazmamarás.

Széles körben terjedt el, és egyre nagyobb jelentőséggel bír a Penning kisülést alkalmazó porlasztási eljárás, melynél a porlasztó forrás a szakirodalomban számos névvel szerepel: S - gun, Planar magnetron, plasmatron, PK (Penning katod), stb.

A katódporlasztások fizikai alapja, hogy a plazmában lévő pozitív ionokat villamos tér felgyorsítja (gyorsító fesz. 0,5-5 kV), a felgyorsított ionok a negatív elektróda anyagát bombázzák, abból atomokat, molekulákat szakítanak le. A leszakított részecskék (többnyire semlegesek) az ionokon több kevesebb ütközés után a pozitív vagy földelt elektródán leválnak [3.1.].

Porlasztások fajtái: egyenfeszültségű (DC) diódás, DC triódás, rádiófrekvenciás (RF) diódás (esetleg triódás), ionsugaras. Végül bármelyik lehet reaktív is.

Porlasztásra, ha nem valamely vegyület

előállítása a cél, nemesgáz, általában argon ionokat alkalmazunk,

míg reaktív porlasztásra reaktív gázokat tisztán, vagy argonba keverve.

3.1. ábra

Vékonyrétegek előállítására szolgáló legrégebbi eljárás. A porlasztandó anyagot (target) néhány kV negatív feszültségre kötjük, a hordozók általában földpotenciálú "anódon" helyezkednek el. Az argon gáz nyomása kb. 1 Pa, amikor a kisülés sötét terének vastagság kb. 2 cm. Az elektronokat a sötét tér potenciálesése gyorsítja fel, továbbá a plazma keltésére is szükséges bizonyos úthossz, ezért az elektródák távolsága ezen a nyomáson 5-10 cm. A katódról levált részecskék szabad úthossza 2-3 cm, így a hordozókat többszörös ütközés után érik el, ezáltal jelentős energiaveszteséget szenvednek, és nem kívánt felületeken is lecsapódnak. A berendezés nagymértékű egyszerűsége mellett jelentős hátrány a rendszer rugalmatlansága: az ionok előállítását és gyorsítását ugyanaz a villamos tér végzi, a kettő nem választható szét. A viszonylag nagy nyomás miatt jelentős a réteg szennyeződésének valószínűsége. Az előzőkben említett okok miatt a rétegleválasztás sebessége kicsi, a szükséges villamos teljesítménysűrűség legalább 1 W/cm2 a target felületére vonatkoztatva.

Alkalmas fémek porlasztására, de a porlasztás hozama erősen rendszámfüggő, továbbá könnyen oxidálódó felületű fémek hozama (pl. Al, Ti) rendkívül kicsi.

Az említett okok miatt ma már csak alárendelt szerepet játszik, a félvezetőiparban gyakorlatilag nem használják.

3.2. ábra

A diódás porlasztás említett hibáit illetve hátrányait

hivatott kiküszöbölni, elsősorban a

rendszer rugalmatlanságát. Ezzel együtt

sikerül a diódás rendszer csaknem összes hiányosságát megszüntetni. A triódás

porlasztás berendezése egy izzókatódos és segédanódos plazmaforrásból és

egy diódás porlasztótérből áll. Az

izzókatód egyszerű volfrám spirál vagy szál, a katód és segédanód közt

kb. 100 V fesz. van. A katódból nagyszámú emittált elektron nagy ionsűrűség

elérését, így a nyomás csökkentését teszi lehetővé. A nyomás további csökkentését

eredményezi egy mágnestér (B = 0,01

T) alkalmazása, mely az elektronokat spirálpályára kényszerítve, megnöveli

az ionizáció valószínűségét. Így a porlasztás, mely egy külön dióda rendszerben

történik 10-2 Pa nyomáson

is lehetővé válik.

Miután a plazma előállítása független a porlasztó tértől, a porlasztáshoz elegendő 1-1,5 kV negatív target feszültség. A targetből kilépő részecskék gyakorlatilag ütközés nélkül érik el a hordozókat, energiájuk nem csökken le, megnő a leválási sebesség és a kis háttérnyomás miatt a szennyeződés veszélye nagymértékben csökken.

Sajnos e számos előnye mellett súlyos hátrányai is vannak. Főleg a mágnestér inhomogenitása miatt a plazma is inhomogén, így a levált réteg vastagsága nem egyenletes. Ezen a hordozók forgatásával lehet némileg segíteni. Ez részben bonyolultabbá teszi a berendezést, megnehezíti a tömeggyártást és nagyon körülményes a rétegvastagság ellenőrzése porlasztás közben. További hátrány, hogy az izzó volfrámszál szennyezőket is emittálhat, így a szálat bonyolult árnyékoló rendszerben kell elhelyezni.

Reaktív porlasztás esetében a szál élettartama meglehetősen korlátozott. A rétegegyenletesség elérése érdekében a hordozókat célszerű forgó hengeres anód felületén elhelyezni. Ha lehetséges, a targetnek is henger alakúnak kell lennie.

Triódás porlasztás alkalmas az összes vezetőanyag (fém, félvezető) porlasztására és jelentős porlasztási hozam érhető el Al és Ti, valamint Si esetében is, mely anyagok a diódás rendszerben nagyon nehezen porlaszthatók.

A triódás rendszer nehézkessége miatt, előnyei ellenére ma már kevéssé használatos, a 3.1.3.-ben ismertetett rádiófrekvenciás porlasztás a gyakorlatból csaknem teljesen kiszorította. Laboratóriumi, kísérleti feladatok megoldására még gyártanak kisebb készülékeket.

Triódás rendszerben az elektronsűrűség illetve plazmasűrűség szabályozása, az izzószál fűtésének változtatásával történik. A segédanód feszültsége csak egy bizonyos határ alatt játszik szerepet. 100 V fölé vinni nem nagyon érdemes. A szükséges mágnesteret Helmholz tekercs segítségével állítják elő, ez okozza a mágnestér inhomogenitását. Üveg vagy nem mágnesezhető rozsdamentes acél búra esetében a tekercs kívül helyezhető el.

3.1.3. Rádiófrekvenciás (RF) porlasztás

A 3.1.1. és 3.1.2. alatt tárgyalt eljárások közös hibája, hogy egyik sem alkalmas nem vezető targetek porlasztására. Ennek az az oka, hogy a targetbe becsapódó pozitív ionok feltöltik a felületet, így a target potenciálja a plazmához képest nullára csökken. Ezen úgy lehet segíteni, hogy időről-időre a felhalmozott töltést elektronárammal semlegesítjük. Ez történik, ha az elektródákat nagyfrekvenciásan tápláljuk, ugyanis félperiódusonként a target pozitív, így az elektronokat vonzza. Miután az elektronmozgékonyság sokkal nagyobb, mint az ionoké, kellően nagy frekvencia alkalmazása esetén egy állandó negatív feszültség lép fel a targeten.

3.3. ábra

Ez a negatív feszültség eredményezi a porlasztást. Ezután a porlasztás mechanizmusa megegyezik a DC porlasztáséval. (A szokásos RF frekvencia 13,56 MHz vagy ennek kétszerese) Az előálló egyenfeszültség fordítva arányos az elektróda kapacitásával, így a hordozók porlódása megakadályozható az elektróda felületének megnövelésével, célszerűen földelésével. A negatív potenciál létrejön fémfelületen is, ha egyenáramulag el van szigetelve az RF generátortól, vagyis a generátor az elektródákat vagy csak a target elektródát kondenzátor közbeiktatásával táplálja. Miután a plazma impedanciája az elrendezéstől nagymértékben függ, a RF teljesítményt egy illesztő LC rendszer segítségével csatoljuk ki optimális hatásfokkal. Az előzőek alapján a RF porlasztás tehát alkalmas mind vezetők, mind szigetelők porlasztására, tehát univerzális eszköz áll rendelkezésünkre.

Kezdetben a RF porlasztást triódás rendszerben alkalmazták, azonban csakhamar bebizonyosodott, hogy elegendő a diódás rendszer is. Ugyanis a RF térben az elektronok oszcilláló mozgást is végeznek, ami megnöveli az ionizáció valószínűségét. Ha még mágnesteret is alkalmazunk, a porlasztás ugyanolyan kis (0,01-0,1 Pa) nyomáson elvégezhető, mint a DC triódás rendszerben.

Ma már a komoly ipari berendezések RF rendszerben készülnek, különböző célberendezések nagytömegű gyártásra alkalmasak. Alkalmazhatóságát fokozza, hogy több targetet lehet elhelyezni, melyeket revolverfejben elhelyezve, felváltva lehet a plazmába meríteni. Ezáltal rétegrendszert lehet készíteni különösebb nehézség nélkül.

A porlasztások, különösen a RF porlasztás igen nagy előnye a vákuumpárologtatással szemben, hogy a leváló réteg szerkezete tömörebb, jól tapad a hordozókra, szerves anyagok (műanyagok is) jól porlaszthatók, vegyület vagy ötvözet összetétele a porlasztási hozamok ismeretében könnyen tervezhető illetve kézben tartható, folyamatos üzemre is alkalmas.

Igen érdekes és hasznos porlasztási eljárás. Segítségével olyan rétegek állíthatók aránylag könnyen elő, melyek tömbanyag formájában nem, vagy csak nagy nehézséggel állíthatók elő. Olyan vegyületek állíthatók elő, melyek egyik komponense gázfázisú. Ide tartoznak a különböző fémek oxidjai, nitridjei, karbidjai, foszfidjai, arzenidjei stb. valamint ezek ötvözetei illetve keverékei.

Ha a porlasztó Ar gázba reaktív gázokat keverünk, pl. N2, O2, Cl, F ezek gázalakú vegyületei akkor az elemi target (fém) vegyületei állíthatók elő, illetve adalékolhatók (pl. Si és P vagy As). Ennek igen nagy jelentősége van olyan rétegek előállításánál, melyek tömbanyag formájában nem, vagy csak nagy nehézséggel állíthatók elő [3.2.].

A reaktív porlasztás kinetikája vitatott olyan értelemben, hogy a porlasztás ténylegesen gázkeverékben végezzük-e el, vagy külön vezessük e be a reaktív gázokat. A vizsgálatok szerint a kémiai reakció legnagyobb valószínűséggel target felületén megy végbe, így a reaktív gázokat itt kell bevezetni. A réteg összetétele, leválási sebessége kevésbé egyértelmű, mint a tiszta (nem reaktív) porlasztás esetében, a nyomás, ionsűrűség (villamos teljesítmény), target hőmérséklet, a gáz összetétele jelentősen befolyásolják a sajátságokat. Ezért a reaktív porlasztásnál igen gondosan kell ezeket a paramétereket kontrollálni.

Vegyületek előállítása során a réteg igen gyakran nem sztöchiometrikus összetételű, (pl. SiO2 helyett SiO2-x.) ami a fizikai tulajdonságokat is erősen befolyásolja. Ezért egyéb eljárásokat is latba kell vetni. (Hordozók fűtése, reaktív gáz hozzávezetése a hordozókhoz stb.)

A reaktív porlasztás az esetek egy részében elvégezhető DC rendszerben is, mivel azonban a termékek zöme szigetelő, célszerűbb a nagyfrekvenciás rendszer. Ekkor azonban előnyösebb lehet a nagyobb frekvencia alkalmazása, egészen a GHz-es tartományig. Az ultranagy frekvenciás tér ugyanis aktiválhatja a kémiai reakciót így a hordozókat esetleg nem, vagy csak alacsony hőmérsékletre kell melegíteni. (Ezt az effektust hasznosítja a később tárgyalt PECVD eljárás is.)

Reaktív porlasztást célszerű diódás elrendezésben végezni, mivel a triódás izzószála is reakcióba léphet az ionizált gázokkal, ami egyrészt nemkívánatos szennyezés okozója lehet, másrészt megrövidíti az izzószál élettartamát.

A porlasztás mechanizmusa csak részben tisztázott, vitatott, hogy a reakció hol jön létre. Valószínű, hogy magán a targeten a legnagyobb a hatáskeresztmetszet, de nyilván a gáztérben is létrejön, de még a hordozó felületén is. A dolog természetéből adódik, hogy sztöchiometrikus összetétel csak megfelelő körülmények közt alakul ki. Ilyen meghatározó tényező a tér önnyomása, a reaktív gáz beáramlási sebessége, hordozók hőmérséklete. Pl. TiN esetében kis sebesség esetén csak enyhén adalékot Ti réteg jön létre (kb. TiN0.01 összetétel). Növelve a nitrogén mennyiségét, ezzel együtt a gáznyomást, az adalékolás szintje egyre nagyobb, majd kialakul a TiN vegyület. Tovább növelve N beáramlását, a reakció teljessé válik, azonban a rétegbe beépülhet a nitrogén réteghibákat okozva. Egyéb vegyületekben — az előző eset — (az adalékolás) megfordulhat. Pl. CdTe esetében előállhat Te-al adalékot Cd, illetve Cd-al adalékolt Te réteg. Ezért az adott rendszerre gondosan ki kell kísérletezni a kritikus beáramlási sebességet, illetve az Ar és a reaktív gáz nyomásának viszonyát. Mivel legtöbb termék szigetelő, célszerű RF porlasztást alkalmazni, máskülönben a hozam rövid idő alatt igen kis értékre csökkenhet. Elvileg nem lehetetlen a DC porlasztás sem a szulfid és egyéb kalkogénid rétegek esetében, de oxidrétegek esetén ez kizárt.

3.1.4.1. Alkalmazási területek

Nitridek. TiN. Aranyszínű igen kemény, mechanikailag és kémiailag stabil réteg. Szerszámok bevonására használják az élettartam megnövelésére. Nem stöchiometrikus összetételben keménysége kisebb, dekorációs célra (aranyutánzat) kiválóan alkalmazható. Ar+N2 keverékben porlasztják RF vagy Penning porlasztással. 500 V feszültség 30 W/cm2 teljesítménynél a rétegépülés sebessége kb.10 nm/perc. A réteg sűrűsége kb. 5 g/cm3. Lyukmentesség nagyon lényeges.

Si3N4. Si alapú mikrotechnikában (IC, mikromechanika) legáltalánosabban használt réteg a SiO2 mellett.

Maszkoló réteg diffúzió, ioninplantációval szemben, fotodetektorok (fényelemek, diódák) reflexiócsökkentő réteg, mivel törésmutatója 1,8 körül van. Mikromechanikában keménysége és alacsony súrlódási tényezője miatt használják (Mikormotorok, fogaskerekek csapágya) Ar+N2 - ben Si target porlasztásával állítható elő. Néhány ohmcm fajlagos ellenállású Si target DC porlasztással is porlasztható. MOS eszközökben alkalmazása meggondolandó, mivel elég nagy a töltéssűrűsége. Nagyon gyakran Si3Nx nem sztöchiometrikus összetételű réteg jön létre, melynek villamos és optikai tulajdonságai mások, mint a valódi Si3N4 - é.

AlN. Kiváló hő-vezetőképességről nevezetes, mely megközelíti a sárgarézét fémre felvíve, teljesítményelektronikai eszközök tartólapjaként intenzív hűtést tesz lehetővé. Egykristály formájában illetve kerámiaként is előállítható, azonban igen drága. Előállítása 1,5-2 kV porlasztófeszültséggel történik. Kivételesen 10 kV feszültséggel is történt porlasztás tiszta N2 atmoszférában. A szükséges teljesítmény-sűrűség 20-30 W/cm2. A leváló réteg kémiailag nem kielégítő stabilitást mutat, a felületi réteg nedves közegben Al2O3-á alakul.

CrN kemény réteg, gépelemek felületi védelmére, kemény kéreg előállítására használják az utóbbi években. A réteg tulajdonságai még nem teljesen ismertek, kísérletek még nem jártak egyértelmű eredményekkel.

TaN. A nitridek közt kivételes helyet foglal el, ugyanis jó vezető, szinte fémes tulajdonságú. Igen jelentős a Ta alapú hibrid integrált áramkörökben játszott szerepe: az ellenállások TaN-ből készülnek. Jelentőségét fokozza, hogy egy vákuumciklus alatt a Ta-t Ar-ban porlasztva, kapjuk az áramkör fémezését, N2-ben reaktív porlasztással nyerjük az ellenállásokat, míg az esetleges kondenzátorok dielektrikuma Ta oxigénben történő porlasztásával nyert Ta2O5. Miután az utóbbi kivételével minden termék vezető, kielégítő az egyszerű DC porlasztás is, Ta alapú áramkörök gyártására nagyméretű, nagykapacitású, kvázi folytonos üzemben dolgozó célberendezéseket fejlesztettek ki és gyártanak nagy vákuumtechnikai cégek.

Oxidok. Igen fontos vegyületek mind a mikroelektronikában, mind egyéb (villamos és gépészet) területen, egyben a reaktív porlasztás legrégebbi alkalmazási területe SiO2 a mikrotechnika leghasználatosabb rétege. IC technikában mint maszkoló, védő, gate szigetelő, mikromechanikában áldozati réteg, optikában védő, egyes esetekben reflexiócsökkentő rétegként alkalmazzák.

SiO2 réteg előállítható SiO2 RF porlasztásával is, azonban legtöbbször O hiányos lesz a réteg és már kis teljesítmény esetén is a target 600-700 oC-ra melegszik. Reaktív porlasztás esetén ez 100-150 oC-ra csökken. 10-15 W/cm2 teljesítmény segítségével 200-300 nm/perc leválási sebesség érhető el. SiO2 RF porlasztása esetén is célszerű Ar+O2-ben végezni a műveletet az oxigén deficit megakadályozása céljából. SiOx összetétel kémiailag instabil.

Al2O3. Mikroelektronikában radioaktív sugárzásnak ellenálló eszközök, zafír alapú áramkörök szigetelő rétege, hibrid mikroelektronikában áramköri hordozó fémre felvíve. Így vékonyréteg áramkörök is felépíthetők Al2O3 hordozón a jó felületi simaság miatt. Optikai hullámvezető is készíthető. Előállítása lehetséges Al2O3 kerámia target RF porlasztásával is, azonban - eltekintve a kerámia készítésétől - jóval rugalmasabb az Al reaktív porlasztása. Egyrészt a target túlzott felmelegedése előzhető meg, másrészt a reaktív gázok cserélése, keverése révén könnyen előállítható Al, Al2O3, AlN és ezek keveréke is. Ezzel olyan anyag állítható elő réteg formájában, amely tömbanyagként nem létezik. Mivel az Al nehezen porlasztható, főleg oxigénben, elég nagy teljesítmény szükséges elfogadható épülési sebesség elérésére. Zafír hordozón magas hőmérsékleten sikerült epitaxiásan is növeszteni. Ennek azonban gyakorlati jelentősége csekély.

TiO2. Hasonló körülmények közt állítható elő, mint az Al2O3. Viszonylag nagy (60) permittivitása miatt kondenzátor dielektrikumaként jól használható. Nagy törésmutatója miatt reflexiónövelő és optikai hullámvezető rétegek anyaga.

ZnO. Piezoelektromos tulajdonságú, megmunkálása kompatibilis a Si technológiával. Érzékelőkben alkalmazható nyomás-, erő-, gyorsulásmérők céljára.

Ta2O5. Előzőekben már volt szó róla, Ta alapú IC-k kondenzátor dielektrikuma, bár veszteségi tényezője nagy.

Vasoxid. Aránylag keveset szerepel az irodalomban. Vas porlasztása Ar+O2 keverékében vagy tiszta O2-ben 10-15 W/cm2 teljesítménysűrűséggel lehetséges különösebb nehézség nélkül. Szelektíven átlátszó fotólitográfiai maszk készítésére használatos, mivel 300 nm vastagság felett 500 nm hullámhosszig optikailag gyakorlatilag átlátszatlan, 600 nm-nél hosszabb hullámhosszú fényre az áteresztése kb. 60%. Narancssárga fényben megvilágítva, a maszkok és a félvezetőszelet ábráinak illesztését nagyon megkönnyíti. Kémiai összetétele valószínűleg Fe2O3.

Ón-indium oxid (ITO) Ar+O2 keverékben kb. In2Sn összetételű target RF dióda vagy Penning porlasztásával állítható elő nagy RF teljesítménnyel és - 100-150 V hordozó előfeszítéssel kb. 90% optikai áteresztésű és 10-3 Wcm fajlagos ellenállású réteg. Folyadékkristályos kijelzők elektródáinak anyaga, de készülnek fűthető tükrök és szélvédők a gépjárműiparban.

Ón-kadmium oxid. Cd2Sn összetételű target Penning porlasztásával Ar+O2-ben áll elő a réteg. Kb 30 W/cm2 fajlagos teljesítmény szükséges. Optikai és elektromos jellemzői hasonlóak az ITO-éhoz.

LiNbO3, BaTiO3. Mindkettő jól ismert piezoelektromos anyag. Az előbbi felületi hullámok keltésére alkalmas. Miután tömbanyag formájában mindkét anyag hozzáférhető, egyszerűbb a tömbanyag RF porlasztása Ar+O2-ben, de lehetséges Lb+Nb összetételű target RF porlasztása O2-ben illetve Ar+O2-ben. Mindkét eljárással jóminőségű piezoelektromos anyag állítható elő.

Hasonló eljárásokkal állítható elő ólom-cirkonát-titanát (PZT), mely tömbanyagként kerámia formájában létezik. Pb-Zr arány változtatásával a legkülönbözőbb tulajdonságú ferroelektromos rétegek állíthatók elő. (Optikai zár, piezoelektromos aktuátor, piroelektromos érzékelő). A kerámiakészítés nehézségei kiiktathatók a komponensek reaktív porlasztásával.

Magas hőmérsékletű HTc szupravezetők. Ismeretes, hogy földfémek kuprátjai - amennyiben Perovszkit szerkezetű kristályokból állnak - 90 és 125 K között szupravezetővé válnak. Általános képletük MBa2Cu3O7-x. M jelöli a földfémet (Y, La, Bi stb.). Szupravezetés feltétele, hogy x < 0.5 legyen. A kerámia előállítása során könnyen O deficit áll elő, ez a nehézsége a porlasztásnak is. Porlasztásnál célszerű a "vegyületből" targetet készíteni, a RF porlasztást dióda vagy inkább Penning elrendezésben nagy O2 tartalmú gázban végezni és a hordozókat 500-600 oC hőmérsékletre melegíteni. Jó minőségű szupravezető réteg MgO hordozón hozható létre (egykristály, esetleg polikristályos hordozón). Amennyiben Si-on vagy egyéb hordozón kívánjuk a HTc-t előállítani, MgO közbülső réteg alkalmazása szükséges. A réteg előállítása után célszerű még néhány órás hőkezelés O2-ben 500 oC körüli hőmérsékleten.

PtO. Mint érdekességet megemlíthetjük, hogy reaktív porlasztással nehézség nélkül előállítható a platina oxidja, ami tömbanyagként nem létezik. Ar+O2-ben aránylag kis teljesítménnyel elég nagy növekedési sebesség érhető el.

Ipari alkalmazásról ezideig nincs adatunk.

Kalkogenidek. Gyűjtőneve a különböző fémek szulfid-szelenid, telluridjainak, valamint ezek kombinációjainak. Igen hálás területe a reaktív porlasztásnak, mivel egyéb módszerekkel (CVD, párologtatás) csak körülményesen lehet őket előállítani.

CuxS. Klasszikusnak mondható vegyület, mely olcsó polikristályos napelemek egyik rétege. Réz target Ar+H2S keverékében porlasztva állítható elő, legelőnyösebben Penning eljárással. Az x = 2 sztöchiometrikus rézarány elérésére gondosan kell beállítani a beáramló kénhidrogén és a szivattyúzási teljesítmény egyensúlyát. A reakciónál ugyanis elég nagy mennyiségű hidrogén szabadul fel, ami az össznyomás növekedését eredményezi és megváltozik a S/Cu arány a rétegben. Amennyiben a folyamatos egyensúly nincs biztosítva, a réteg összetétele folytonosan változhat. A réteg általában rézzel aktivált, így többnyire p típusú.

CdS, CdSe. Gyakran alkalmazott félvezető anyagok fényérzékelők (fotoellenállás, fényelem) céljára. Ezen anyagok léteznek tömbanyag formájában is, de nagyobb target készítése problematikus. Párologtatással nehéz előállítani a réteget, mert a párolgás hőfokán a molekula disszociál. A fém Cd H2S illetve He2Se+Ar keverékében porlasztva a Cu2S-nél leírtak figyelembe vételével állítható elő mindkét réteg üveg, kerámia vagy polyimid hordozón. Ezekre fokozottan érvényes, hogy mindig p típusú félvezetők a Cd önadalékolás következtében.

III -V félvezetők (GaAs, GaP stb.) Ma már ugyan leginkább CVD vagy molekulasugaras párologtatással (MBE) állítják elő réteg formájában heteroátmenetek céljára, lehetőség nyílik Ga, In stb. AsH3, PH3 és Ar keverékében porlasztva is készíteni ilyen réteget és a targetet különböző fémekből összeállítva, valamint a porlasztó gáz összetételét változtatva ezek kombinációit is előállítani (Pl. InGaAs vagy GaAsP stb.) Járható út az is, hogy a kész vegyület-targetet porlasszuk az előbb említett gázokban. Kellemetlen lehet az önadalékolás a sztöchiometriától való kisméretű eltérés miatt. Kerülni kell a nagy porlasztófeszültség alkalmazását, mivel a felszabaduló hidrogén és az Ar implantálódhat, rácshibákat és nem kívánt aktiválásokat okozva.

Karbidok. Különböző fémek karbidjai rendkívüli keménységükről ismertek. Így volfrám, titán karbidjai szerszámbevonatként szerepel, SiC pedig fényforrásdiódák egy speciális (kék fényt emittáló) családjának alapja. Előállíthatók az illető fémek illetve Si valamilyen gázfázisú szénhidrogén, legtöbbször CH4-ben történő reaktív porlasztásával. CH4 és N2 vagy NH3 porlasztógáz alkalmazásával TiCx N1-x összetételű karbonitrid film hozható létre. A karbonitridek tulajdonságai, így az alkalmazásai is, hasonlóak a TiN tulajdonságaihoz. A megfelelő keménység és kopásállóság elérése érdekében a hordozókat fel kell melegíteni leválasztás alatt. Így a TiC mikrokeménysége 250 oC hordozóhőmérséklet esetén mintegy 27 GPa (2500 kp/mm2), míg 650 oC és a fölötti hőmérsékleten meghaladja a 39.2 GPa - t (4000 kp/cm2-et.) Kémiai ellenállás feltétele a tűlyukak számának lehető legkisebb értékben való tartása a hordozók korróziójának megakadályozása érdekében.

3.1.4.2. Nitridek és karbidok néhány alkalmazása:

Kemény, kopásálló vágó, fúró szerszámok: TiN, ZrN, TiCN, TiAlN

Kopás és korrózió védő turbinalapátok, sugárhajtóművek céljára: TiC, TiN, ZrN

Dekorációs célra: Óratok, óracsatok: TiN, TiCN

Optikai: kemény védőrétegek ablakok, autó szélvédők részére: ZrO2, TiN

Ékszereknél aranybevonatok helyett, egyéb, nem aranyszínű bevonatok céljára. aranyszín: TiN, ZrCN, ezüst: ZrN, acélszürke, platinaszín: TiC, fekete: TiAlNi.

A nemesfém utánzatok optikai viselkedése, pl a reflexióképesség spektrális elosztása és az értékek megtévesztően hasonlítanak az eredeti fémekéhez. Amiben viszont lényeges az eltérés, az a keménység és kopásállóság. Ezért alkalmazzák széles körben a TiN-et az óra és ékszerész iparban. A 24 karátos arany színkoordinátái csaknem tökéletesen egyeznek a ZrN-ével.

A legtisztább porlasztási eljárás. A porlasztásra szánt ionokat külön ionforrás, legtöbbször Kaufman típusú állítja elő, és a forrásból kiszívjuk, majd gyorsítótérben felgyorsítva a targetra lőjük. Az ionsugár közel monoenergetikus, nagy átmérőjű, ezért az áramsűrűség nem nagy, kb 1 mA/cm2 1kV gyorsítófeszültség. alkalmazásával. Nagyobb áramsűrűség érhető el, ha ionoptika segítségével a nyalábot kis felületre koncentráljuk [3.2.].

Az eljárás nagy előnye, hogy az ionforrás térben el van választva a porlasztó tértől és maga a porlasztás akár ultranagy vákuumban is elvégezhető. Hátránya viszont hogy a rétegvastagság kis felületen egyenletes, a berendezés elég komplikált, ennélfogva drága.

3.1.6. A katódporlasztások berendezésigénye

A berendezések közül legegyszerűbb lehet a diódás DC porlasztó, amely egy meglevő vákuum-berendezés segítségével akár házilag is könnyen megvalósítható.

Legegyszerűbb esetben a porlasztás két síkelektróda segítségével megvalósítható. Legegyszerűbb a vízszintes elhelyezés, ahol célszerűen felül helyezkedik el az anód, mely rendszerint a géptesttel galvanikusan össze van kötve, alul pedig szigetelt árambevezetőkkel ellátott katód. Ez az elrendezés megakadályozza, hogy az elektródákról vagy a búráról lehulló makroszennyezők ráessenek a hordozókra.

Bár a porlasztás relatíve nagy nyomáson történik, a nemkívánatos szennyeződések és szerves polimerek keletkezésének megakadályozására a korszerű berendezések olajmentes szivattyúkat, legtöbbször turbomolekuláris szivattyúkat alkalmaznak. Porlasztás előtt az elérhető legjobb vákuumra szívják le a rendszert, majd tűszelepen keresztül beeresztik az Ar-t (és a reaktív gázt reaktív porlasztás esetén). A túl nagy gázfogyasztás elkerülése érdekében célszerű a szivattyú torkába fojtást alkalmazni.

Nagy ipari berendezések ma már majdnem folyamatos üzemmódban dolgoznak. A hordozókat szállítószalag viszi a porlasztótérbe, amelyet egy-egy zsiliprendszer választ el a külvilágtól. A bemenő oldalon történik az előkészítés, esetleges ionbombázásos tisztítás, majd a szeletek előre programozott időtartamig a porlasztótérben haladnak. A hordozók kivétele a kilépő zsilip utáni térben történik. A porlasztó tér vákuumviszonyai így állandóak maradnak. A berendezések alkalmasak több target egymás utáni elhelyezésére is, így lehetőség nyílik rétegrendszerekfelvitele ugyanazon vákuumciklusban. Az ilyen nagyméretű berendezés természetesen nagyteljesítményű szivattyúrendszert igényel, így, főleg olajmentes kivitelben drága.

Fontos részét képezik a porlasztóknak a különböző villamos tápegységek. Legegyszerűbb tápegységet a DC diódás porlasztás igényel. Itt elegendő egy szabályozható feszültséget előállító egyenfeszültségű forrás, 0-10 kV közötti szabályozási lehetőséggel. A teljesítményigény a berendezés nagyságának függvénye (500 W-tól több kW-ig terjed.) Megkövetelt a változó kisülési paraméterektől való függetlenség, vagyis a kellő stabilizálás és az esetleges átütésnél bekövetkező rövidzárral szembeni védelem.

Bonyolultabb a RF tápegység. A jó hatásfokú teljesítménykicsatolás érdekében a generátor és a porlasztó elektródák közé impedancia illesztő áramkört kell kapcsolni, mely a RF hullám nemkívánatos reflexióját is minimumra csökkenti. Bár a berendezések az engedélyezett ipari frekvenciákon dolgoznak, alapvető követelmény a környezetet zavaró RF kisugárzások elnyomása. Mágnestér alkalmazása (Helmholz tekercs) esetén külön kisfeszültségű, de viszonylag nagyáramú tápegység szükséges.

A legösszetettebb tápegységet a triódás rendszer igényli. Az izzókatód fűtésére néhány volt feszültségű, de több 10 A áramú, célszerűen egyenáramú, szabályozható tápegység szükséges. (Egyszerűbb berendezésekben váltakozó áramú is elegendő lehet.)

A gyorsító anód max. 150 V egyenfeszültséget igényel kb. 500 W - 1 kW teljesítménnyel. A porlasztáshoz szükséges negatív feszültséget 0 - 2 kV közt szabályozható feszültségű egyenáramú tápegység szolgáltatja a gép méreteitől függő teljesítményigénnyel. Végül az itt elengedhetetlen mágnestér előállítására az előzőkben említett tápegység. Bár egyes részek automatizálhatók, a kezelővel szemben jelentős követelményeket támasztanak a szükséges szabályozások. Megjegyzendő, hogy mágnestér alkalmazása esetén a vákuumbúra anyaga kisebb egység esetén üveg, nagyobb gépeknél nem mágnesezhető (rozsdamentes) acél.

DC diódás porlasztás ma már nem használatos, a belőle kialakult Penning porlasztás pedig külön fejezet tárgya. (3.2. fejezet)

DC triódás és a RF porlasztás (ez utóbbinál kapacitív csatolás szükséges) minden vezető, így fém, fémötvözet, egyes vezető vegyületek és félvezetők porlasztására alkalmas és használatos. Elsősorban magas olvadáspontú anyagokból álló rétegek előállítására előnyös, mivel ezek még elektronsugaras párologtatással is nehézkesen állíthatók elő. Így Mo, W, Ta, Ti előállítására előnyös. A porlasztást Ar ionok segítségével végezzük, amely viszonylag nagy tömegszáma következtében elég jó hozamot biztosít. Újabb időkben Al és ötvözetei előállítására is jól lehet használni. Különösen a reaktív anyagok, így Ta, Ti, Al, Si esetében igen tiszta Ar-t kell használni és a maradék gáz O2 és N2 tartalmát minimumra kell szorítani. Különösen az oxigén az a gáz, melynek nyomait is el kell távolítani a térből. Az argonban előforduló igen kis mennyiségű oxigén is jelentősen csökkenti a hozamot és a réteg nemkívánatos részleges oxidációját is okozhatja. Nitrogén kevésbé veszélyes, de azt is ajánlatos eltávolítani.

Ötvözetek porlasztásakor a réteg összetétele a porlasztási hozamok függvénye, ezek ismeretében a kiinduló targetanyag összetétele pontosan tervezhető. Pl. NiCr rétegek hibrid áramkörök fémezéseként, Al+Cu illetve Al+Ni félvezető áramkörök fémezésére, az elektronmigráció megakadályozására. Az ötvözetréteg előállításakor nincs szükség a tényleges ötvözetből álló targetra, elegendő az is, hogy a target egymás mellett álló komponensekből áll, a felületek aránya egyezik meg a komponensek arányával.

Si technológiákban fémezésre, mint említettük Al és ötvözetei szolgálnak. Az összetétel mellett itt döntő tényező még az u.n. lépcsőfedés jelensége. Vákuumpárologtatás esetén, mivel a gőzatomok a forrásból egyenes vonalú mozgással terjednek, a SiO2 réteg szélein a fémezés elvékonyodik. Porlasztás esetében a gáz nyomásától függően többé-kevésbé szóródnak is a leporlott atomok, így a merőleges falakon is elegendő vastagréteg válik le. Ez különösen a Penning porlasztásra jellemző.

A porlasztási hozam alakulása. Anélkül, hogy mélyebben belemennénk a jelenségek fizikai-kémiai tárgyalásába, megállapítható, hogy, hogy a hozam a bombázó (Ar) atomok energiájának monoton függvénye kb.100 eV küszöbenergiától kb. 1,5 keV-ig. Nagyobb energiáknál a hozam gyakorlatilag állandó, majd kb.20 keV fölött csökken, jeléül annak, hogy elkezdődik az implantáció, azaz az Ar ionok befogása. A targetanyag rendszámától is függ a hozam és sajátságos periodicitást mutat. Legkisebb a szén, titán, szilícium, tantál hozama (0,5 kV Ar ionokkal bombázva) kb. 0,5, a fémek nagy többségének 1 körül van, 2 és 2,5 közt van az ezüst, arany, réz hozama. A leporlasztott részek átlagos energiája 20 eV körül van, ami nagyságrendekkel nagyobb, mint a párologtatott részecskéké. (3.4. és 3.5. ábrák]

3.4. ábra

3.5. ábra

Nehezen porlaszthatók DC porlasztással a könnyen oxidálható fémek, mint Al, Ti, Ta, Si, mivel a felületen lévő oxid leválasztása nagy energiát igényel.

A kelezett réteg tulajdonságai. A leporlódott atomok nagy energiája következtében a réteg tapadása igen jó, mivel a hordozó felső atomrétegével erős kölcsönhatás jön létre. A diódás porlasztás esetében a leporlódó atomok a plazmában többszörös ütközést szenvednek, ezért a rétegépülés lassú. Tródás és RF porlasztásnál a részecskék gyakorlatilag ütközés nélkül érik el a hordozókat, így a rétegépülés sebessége lényegesen (4-8 szorosan) nagyobb. Nagy teljesítményűrűséggel végzett porlasztás eseténmind a target, mind a hordozók jelentősen (300-400 oC) felmelegedhetnek, ami részben elősegíti a réteg tömörödését, de részben nemkívánatos szerkezeti változásokat is okozhat. Egykristályos target esetén a hozam orientációfüggő. Pl. Si esetében legkisebb a nagy atomsűrűségű <111, legnagyobb a <100 illetve <110 irányban. Polikristályos targetek porlódása általában a koszinuszos törvény szerint megy végbe.

Szigetelőanyagok porlasztása, mind már az előzőekben leírtuk kizárólag RF porlasztással lehetséges. Elsősorban olyan anyagok porlasztása célszerű, melyek előállíthatók tömbanyag formájában. Ezek elsősorban oxidok pl. Al2O3, SiO2, Ta2O5, de újabb időkben egyes műanyagok, pl. teflon, polyimid, valamint magashőmérsékletű szupravezetők. Ez utóbbiak porlasztása részben már reaktív.

Porlasztással előállított SiO2 elsősorban hibrid integrált áramkörökben mint kondenzátor dielektrikum, többrétegű fémezésnél, mint szigetelő jön szóba kiváló dielektromos tulajdonságai következtében. Integrált optikai rendszerben, mint hullámvezetőt alkalmazzák. Optikai iparban felületi fémtükrök védőrétegeként szerepel. 100-200 nm vastagságban felvíve, nem okoz interferenciát, de mechanikai és kémiai stabilitása még kielégítő.Al2O3 igen kemény tömör réteg formájában válik le, ezért különböző alkatrészek védőrétegeként szerepel. Radioaktív sugárzásoknak ellenáll, ezért különleges integrált áramkörök szigetelő, védőrétegeként használatos. Ta2O5 a tantál alapú vékonyréteg IC-ben kondenzátor dielektrikumaként szerepel stabilitása és viszonylag nagy permittivítása következtében. Használatos még szilárd elektrolitú miniatűr elektrolit kondenzátor dielektrikumaként. Ón-indium oxid (ITO) oxigén tartalmú gázban porlasztva optikailag átlátszó villamosan vezetőréteg készítését teszi lehetővé: Folyadékkristályos kijelzők vezérlő elektródái, gépkocsi szélvédő, tükrök fűtése. Ólomcirkomát-titanát (PZT) oxigénben porlasztva, kiváló piezoelektromos, optikailag aktív réteget nyerünk optikai zárak, fénymodulátorok, piroelektromos detektorok készíthetők. Hasonló célokra, de igénytelenebb báriumtitanát is előállítható. Cinkoxid a szilícium-technológiával kompatibilis piezoelektromos réteg kiváló anyaga.

A magas hőmérsékletű szupravezető kerámia különböző földfémek kuprátja. Porlasztással előállítható mind a kész anyagból, melyet sajtolással lehet targetnek kiképezni, de lehet a targetet az egyes komponensekből összeállítani. A szupravezető szerkezetben az oxigénnek legalább 6.5-nek kell lennie. Ennek biztosítására a porlasztást oxigénben kell végezni és a hordozókat melegíteni kell. Szokásos, bár kevésbé hatásos az Ar-ban porlasztott réteg utólagos hőkezelése oxigénben.

Az LSI, VLSI, ULSI félvezető áramkörök fémezésénél fellépő problémák (beötvöződés, elektromigráció) a fémező anyag — általában az alumínium — ötvözésével volt megszüntethető. Ez a feladat a korábbi elektronsugaras párologtatás számára — a komponensek jelentősen eltérő tenziója miatt — nem, vagy csak igen drágán és bonyolultan volt megoldható. A feladat technológiaváltást kényszeríttet ki.

A feladatot a Penning kisülésen alapuló katódporlasztás oldotta meg. Ennél az eljárásnál a porlasztás azon hátránya, ami miatt a félvezetőgyártás számára alkalmazhatatlan volt, megszűnt. Ez elsősorban a glimmkisülés létrehozásához szüksége kV nagyságrendű feszültséggel felgyorsított ionok okozta sugárkárosodás volt a félvezető szerkezetekben.

Ezt a károsodást fokozta a plazma kiterjedése az elektródák közötti teljes térrészre.

Ezért katódporlasztást a félvezetőgyártás teljes vertikumában csak egyetlen eljárásnál, a maszkgyártásnál használták.

A katódporlasztás másrészről viszont olyan előnyöket biztosított, melyeket az elektronsugaras párologtatás teljesíteni nem tudott. Ez a kontrollált összetételű ötvözetréteg előállítása volt, majd a nagy felületek egyenletes bevonása és speciális technológiák.

A Penning kisülés alkalmazásával a vázolt hátrányokat teljesen kiküszöbölték, míg az előnyöket megtartották. Ezzel ez a technológia a félvezető integrált áramkörök fémezésében egyeduralkodóvá vált.

A porlasztás már említett hátrányait olymódon küszöbölte ki, hogy az eljárás a kisülés feszültségét mintegy az ötödére csökkentette, és a plazmát a katód felületének közelében koncentrálta. Így a szubsztrátum csak UV sugárzásnak és gyors semleges atomok bombázásának van kitéve, melyek a félvezető struktúrát irreverzíbilisen nem károsítják.

Az eljárás annyira egyszerű és eredményes volt, hogy napjainkra szinte minden iparág használja valamilyen célra.

Az alapszabadalom Penningé [3.3.] aki a kisülést vákuummérés céljára alkalmazta, a porlasztási alkalmazását P.S. McLeod 1976 - ban szabadalmaztatta.[3.4.]

3.2.1.1. A Penning porlasztás gyakorlati kivitele

Az eljárás alapját a porlasztóforrás kialakítása biztosítja. Az alap elrendezés sematikus rajza az 3.6. ábrán látható:

3.6. ábra

Az ábrán látható elrendezés hengerszimmetrikus kivitel, mely csak elvi, a működés megértéséhez.

A rendszer negatív egyenfeszültségen van, a pozitív pólus a föld, illetve a vákuumrendszer. Anódként a plazma szerepel, ezért a forrásnak külön anódot nem kell biztosítani. (Ha földpotenciál a target közvetlen közelébe kerül, akkor az elektronok igen rövid úton juthatnak el oda, így nem ionizálnak, vagyis a kisülés vagy nem gyújt be, vagy csak extrém nagy nyomásokon üzemel.)

A begyújtás után — stabil nyomás és áramviszonyok mellett — stacioner állapot áll be. Ekkor a targetba csapódó ionok onnan elektronokat váltanak ki, melyek a mágneses tér hatására (szabálytalan) ciklois pályát írnak le, és a cikloisok talppontjai egy körön helyezkednek el. Az elektronok az energiájukat a katódesésben veszik fel, és pályájuk mentén, ionizációk sorozatával vesztik azt el. A kisülés így önfenntartó. Feszültség - áram karakterisztikája pozitív:

![]()

ahol k = 10-10 - 10-13, és n = 3 - 8. (n értéke a plazma elektron veszteségére utal.)

Az ionok a target felé gyorsuló mozgást végeznek és a forrásra adott feszültség felével egyenlő átlagenergiára tesznek szert. Ezzel az energiával csapódnak a targetba [3.5.]. A becsapódó ionok nagyobb része porlasztja a targetet (ezt hasznosítják), kisebbhányada a target felületéről rugalmas ütközéssel visszapattan és ezzel a target és hordozó között egy áramlást hoz létre. (Porlasztási szél. [3.6.].)

Figyelembe véve, hogy a mágnestér mind a target felületére merőlegesen, mind radiálisan erősen inhomogén, a plazma viszont (viszonylag) egyenletesen borítja be a target felszínét, megállapítható, hogy a villamos tér a target mágnespólusok közötti tartományában igen jó közelítéssel merőleges a target felületére, a mágnestér csak egyetlen kör mentén párhuzamos a target felületével, ezért a két tér ortogonalitása szigorúan csak ezen kör mentén teljes, a sugár többi részén a mágnestér vízszintes komponense játszik szerepet a plazma létrehozásában, és ez a pólusokhoz közeledve a 0 - hoz tart. Ezért a plazma sűrűsége, a sugár mentén mindkét irányba csökken. Ez természetesen eredményezi az ionsűrűség csökkenését, és ezzel a porlasztás hatékonyságát is. Ez a jelenség a targeten az u.n. "kopási profil" kialakulásán figyelhető meg. (3.7. ábra)

3.7. ábra

Az ábrán elhasznált alumínium target kopási profilja látható. (M - 10 forrás.)

A mágnestér kialakítása befolyásolja a kopási profilt, és ezzel a target anyagának kihasználtsági fokát. Ez 30% - tól 60 % -ig terjed. (A fenti példában 60 %.)

Az első (szabadalmazott) forrás téglalap alakú volt, és sík targetes, míg a hengeres kivitelek a Penning mérőcsövek alakjából fejlődtek ki, és több lépcsőn keresztül jutottak el oda, hogy a hengeres kivitelnél is megvalósítsák a sík targetes elrendezést. Jellemző átmeneti példa a VARIAN S - gun elnevezésű forrása, melynél a target kúpos. (3.8. ábra)

3.8. ábra

A források rendkívüli formagazdagságára utal, hogy lekerekített csúcsú egyenlőszárú háromszög alakú forrást is forgalmaztak, hogy több forrást egymás mellé téve rétegrendszereket alakíthassanak ki.

A források mérete is jelentősen megnőtt. Már a 80 - as évek elején forgalomban volt 3 m hosszú forrás, melyet például táblaüveg egyenletes bevonására lehetett használni. A legkisebb forrás (hengeres) target átmérője 2,5 cm. (Minél kisebb a forrás annál nehezebb a begyújtáshoz és az alacsony üzemi nyomáshoz szükséges mágnestér biztosítása.) A források mágnesei kezdetben a hagyományos ALNICO ötvözetek voltak, ma már kizárólag SmCo mágneseket használnak, azok számos előnyös tulajdonsága miatt, (többek között kis méretben igen nagy gerjesztés, a mágneskör megbontásával nem mágneseződik le, stb. Hátránya az alacsony Curie pont: levegőn 250, vákuumban 400 oC.)

A porlasztás során a targetba csapódó ionok energiájának nagy része hővé alakul, ami a targetet melegíti. Ha a targetet nem hűtjük, ez hő a mágneseket is felmelegíti, esetleg a Curie pont fölé.

A forrás konstrukciók jelentős kérdése a target hűtése, mely többféle lehet. A 3.8. ábrán látható S - gun esetében ez közvetett hűtés, melynek lényege, hogy vízzel hűtött réz köpeny veszi körül a katódot, ami a felmelegedés következtében kitágulva ebbe a köpenybe belefeszül, így biztosítja a megfelelő hőkontaktust. (Peremhűtés). Hátránya, hogy csak jó hővezető anyagok esetén megfelelő.

Használnak közvetlen hűtést, ahol a target hátoldala közvetlenül érintkezik a hűtővízzel. Ez a legjobb hatásfokú , de jelentős hátránya, hogy a targetet nem lehet a maximális mértékig kihasználni, mert ha kilyukad, a vákuumrendszert elönti a víz.

Az alapprobléma, hogy a target, sík hátoldala, és a hűtő sík felülete között — ha azt valamilyen módon nem biztosítjuk — nincs megfelelő hőkontaktus, így eredményes hűtés sem. Ezért a két felületet jó hővezető anyaggal töltik ki, vagy forrasztott (ragasztott) kötést alkalmaznak. (Ennek egyik hátránya, hogy a forrasztás technológiája gyártási titok, így target csere esetén a hűtőt a gyártóhoz kell küldeni, ahol a target felforrasztást elvégzik.)

Legjobb megoldásnak a "plattírozott" target tűnik, melynél a target hátoldalára 2-3 mm vastag rézlemezt forrasztanak, és ez utóbbit hűtik közvetlenül.

3.2.1.3. A porlasztás elrendezése.

3.9. ábra

A 3.9. ábrán látható a porlasztás sematikus elrendezése. A munkagáz — speciális esetektől eltekintve — nagytisztaságú (4 - 5 N) argon, melynek nyomása 0,4 - 10 Pa. Gondot okoz ebben a nyomástartományban a mérés, mert ez a Pirani mérőfej legalsó tartománya. Ionizációs mérők ugyan léteznek ennél nagyobb nyomások mérésére is, de ezek a porlasztás folyamata alatt — a rendszerben jelenlévő nagyszámú töltéshordozók miatt — nem használhatók. Csak a kapacitív nyomásmérők alkalmasak az in situ mérésre. A kereskedelemben kapható típus az MKS BARATRON, de ennek az ára rendkívül magas.

A hordozó elhelyezése kétféle lehet: Vagy a forrás felett, álló hordozó tartón, vagy a bolygó karusszelen. Ez utóbbinál csak igen alacsony rétegépülési sebesség érhető el a nagy forrás - hordozó távolság miatt.

(Speciális elrendezések is gyakoriak: a LEYBOLD Z-600 -as rendszere felső elrendezésű, 500 mm hosszú forrású, a hordozók alul lineárisan mozgatott (vagy oszcilláló) tálcán helyezkednek el. A rendszerbe a hordozókat zsilipen keresztül jutatják be, így az folyamatos működésű.)

A szivattyú torkolat átmérőjét — a szívósebesség csökkentése, és a egyszerűbb nyomás szabályozás miatt — a gázbeeresztés alatt célszerű a jelentősen fojtani . (dsz @1/30 d) Ezzel a munkagáz fogyása csökkenthető és stabilabb nyomás állítható be.

A Penning porlasztás alapvető cikkeit Waits [3.7.], Thornton [3.8.], Rossnagel [3.9.], Schiller et al. [3.10.] publikálta.

A porlasztás és plazma CVD összehasonlítását a [3.11.] tárgyalja.

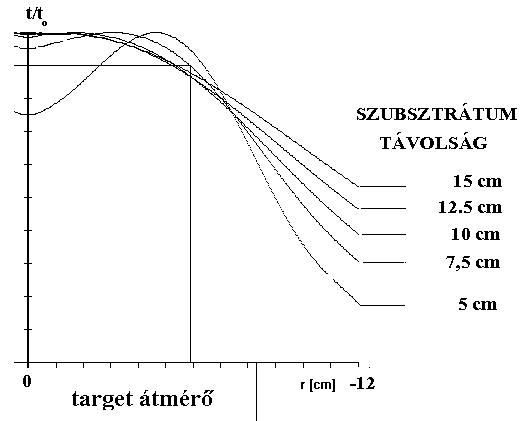

3.2.1.4. Rétegvastagság eloszlás

Hengeres kivitelű forrásoknál a rétegvastagság eloszlás a forrástól mért távolság függvényében az 3.10 ábrán látható:

3.10. ábra

A félvezető technológia által megkívánt ± 5% - os rétegegyenletesség a 7,5 cm -es távolságban 11,8 cm átmérőn biztosított ennél a forrásnál (TORUS 10) álló hordozón.

Hasonló rétegvastagság - eloszlást ad minden téglalapalakú forrás is a hossztengelyére merőlegesen. (Ezeknél követelmény, hogy a hossztengely mentén 1% - nál kisebb legyen a rétegegyenetlenség.)

Figyelembe kell venni, hogy a már korábban említett "porlasztási szél" miatt a rétegstruktúra a sugár mentén változó szerkezetű.

3.2.1.5. Rádiófrekvenciás porlasztás

Mindegyik porlasztóforrás — átalakítás nélkül —egyaránt alkalmas egyenfeszültségű (áramstabilizált) és rádiófrekvenciás táplálással történő üzemeltetésre. Ez utóbbinál lényeges követelmény, hogy az optimális impedancia illesztés megtörténjék. Ezt általában "PI" körrel oldják meg, melynél a két kondenzátor hangolható. Gyári tápegységeknél a hangolás már automatikus.

Az RF porlasztásra elsősorban a szigetelőknél van szükség, mert ezek más módon nem porlaszthatók, de sok esetben fémeknél is alkalmazzák, különösen a reaktív porlasztásnál.

Szigetelő esetén annak anyagától függően a target kialakítás a hűtés szempontjai miatt kritikus. A vázolt hűtési módok közül csak a deformálódó fémfólia alkalmazható (hacsak nem használ a gyártó fém - kerámia kötést). A szigetelők rossz hővezetése miatt azon targetek melyek érzékenyek az egyenetlen felmelegítésre, eltörnek rosszabb esetben a hordozót is károsítják. Ilyen az alumíniumoxid kerámia. Target anyagként ebben az esetben célszerű a nem kiégetett, hanem csak az előzsugorított formáját alkalmazni.

Általában a szigetelő targetek esetén célszerű a nagyon kismértékben előzsugorított — gyakorlatilag majdnem por — állapotú targetet használni. Gyárilag készített targetek esetén ez a feltétel teljesül.

A másik döntő szempont, hogy a porlasztandó anyag — mely az adott esetben értelemszerűen vegyület — olyan erős kémiai kötéssel rendelkezzék, hogy annak felbontására a bombázó ionok energiája ne legyen elegendő. Ha ezt a feltételt nem lehet teljesíteni, akkor a vegyületet alkotó gázt a porlasztó gázhoz keverve reaktív porlasztással lehet a kialakuló rétegben a vegyület sztöhiometriáját visszaállítani.

A rádiófrekvenciás tápegységek 13,56 MHz, illetve 26,56 MHz frekvencián üzemelnek. Kvarc vezéreltek, és minimális felharmonikussal rendelkeznek a zavarsugárzás elkerülése miatt. Ez okból a porlasztást csak jól árnyékoló fémrendszerekben szabad végezni. A tápegység árnyékolását is szigorú szabályok írják elő.

A porlasztásnál a targetba csapódó ionok energiájától függően egyetlen ion n számú atomot üt ki a targetből. (0,2 < n <3,4 600 eV - os ionokra.) Az n számot porlasztási hozamnak nevezik és Y - nal jelölik. (A 3.1 fejezetben S, 3.5. és 3.6. ábrák.)

Néhány anyag porlasztási hozama argon porlasztó gázzal :

3.11.ábra [3.1.]

Kétkomponensű ötvözet esetén ha a rétegben az ötvöző anyagok kívánt aránya A% és B%, és a porlasztási hozamok YA és YB és A% B% valamint YA YB, akkor a target övezetet úgy kell megválasztani, hogy az Y ötvöző mennyisége B˘ % legyen:

Ha az YA = YB feltétel teljesül, akkor a target összetétel megegyezik a rétegösszetétellel. (A felesleges [el nem porlódott komponens] anyag a target felületén koncentrálódik, mert a szilárdfázisú diffúzió a target hőmérsékletén elhanyagolható, és a felületről vakporlasztással eltávolítható. Ha ez nem történik meg, akkor a hordozón kialakuló réteg hordozó közeli tartománya dúsul fel kismértékben az B ötvöző anyaggal. Ez a hatás elhanyagolható.) Az így kialakított target élettartama során azonos rétegösszetételt produkál. (Ez a gondolatmenet többkomponensű targetekre is alkalmazható. )

Reaktív porlasztásról akkor beszélünk, ha porlasztó gáz nem inert, hanem a porlasztandó anyaggal reakcióképes, és a reakciótermék szilárd fázisú kondenzátumot alkot.

Ha ez a kondenzátum szigetelő, akkor tisztán reaktív gázban a porlasztás nem végrehajtható, mert a targeten is kialakul ez a szigetelő réteg és az egyenfeszültséggel táplált porlasztóforrás üzemét leállítja. (Ilyen az alumínium porlasztás is, melynél a target levegőre kerülve csekély mértékben oxidálódik, és — bár a kisülés begyújtható — az alumínium porlódása nem indul be mindaddig, míg ezt az oxidréteget el nem távolítjuk. A jelenség mind a kisülés feszültségén, mind a színén megfigyelhető.)

A vázolt jelenség miatt számos esetben — DC porlasztásnál — reaktív gáz és inert gázkeverék alkalmazása szükséges a porlasztáshoz. Ez esetben viszont kritikus mind a gázkeverék stabil összetétele, mind a porlasztási sebesség helyes megválasztása, hogy a kívánt vegyületarányt biztosítani lehessen. Van eset, mikor a kívánt vegyületréteg kialakulását a hordozó hőmérsékletének jelentős növelésével lehet biztosítani, ilyenkor a hordozót vagy fűtik, vagy — ez az egyszerűbb megoldás — , a plazmába merítik. (Pl.:titánnitridet a Z-600 - on így állítják elő.)

A gázkeveréket be lehet állítani olymódon, hogy külön tűszeleppel vezetjük a vákuumtérbe a két gázt, és porlasztás előtt azok parciális nyomásával állítjuk be a kíván összetételt, de ez a módszer nem biztosítja a gázkeverék stabil arányát a porlasztás alatt. Célszerű ezért a kívánt gázkeveréket tartalmazó gázpalackot használni.

A Penning porlasztást legszélesebb körben félvezető fémezésre (alumínium) használják. A szeletméretek növelése miatt olyan forrásokat fejlesztettek ki, melyek egyedi szeletmegmunkálást tesznek lehetővé. Ehhez olyan források kifejlesztése vált szükségessé, melyek az adott átmérőjű szelet teljes felületén ± 5% réteg - egyenletességet biztosítanak.

Használhatók erre a célra a lineáris források (pl.: a már említett Z - 600) melyeknél a szelet transzlációs, vagy oszcillációs mozgást végez.)

A target nagytisztaságú alumínium (5 - 6 N), melyet 2,5 s% szilíciummal és 4 s% rézzel ötvöznek. A szilícium a beötvöződést akadályozza meg, a réz az elektromigrációs hajlamot csökkenti egy nagyságrenddel.

A rövidítés az indium - ón - oxid elnevezésből adódik. Jellemzője, hogy átlátszó vezető. Felhasználási területe igen széles: a folyadékkristályos és plazmakijelzők elektródáin kívül fűthető szélvédő bevonatok készítésére alkalmazzák az autó - és repülőtechnikában. Keménysége miatt (5 - 5,5 Mohs) karcmentesítő bevonatként is használható műanyagokra.

Előállítása mind DC mind RF forrással lehetséges.

A DC eljárásnál az ötvözet és reaktív porlasztás kombinációját alkalmazzák.

A target összetétele 90 s% indium és 10 s% ón. A porlasztási

hozamok gyakorlatilag megegyeznek, ezért a rétegösszetétel a targetéval

azonos. A porlasztógáz 90 tf % argon és 10 tf % oxigén. (A porlasztást

alacsony áramsűrűséggel kell végezni, mert a target olvadáspontja igen

alacsony.) A 110 nm vastagságú fémes réteget 240 s. 400 oC

levegőn történő hőkezeléssel oxidálják át, igy alakul ki a 100 ![]() - es 93% - transzparenciájú réteg.

- es 93% - transzparenciájú réteg.

RF porlasztás tiszta oxigénben történik, a réteget utólag nem kell hőkezelni, mert így az elporlasztott anyag teljes mértékben oxidálódik, és a kívánt tulajdonságok már a porlasztás során kialakulnak.

A két eljárással előállított réteget tulajdonságait hasonlítja össze Czermann [3.12.].

Nagyméretű felületen előállított kisellenállású réteg készítéséről számolnak be Szuzuki et al. [3.13.]

Hasonló témáról — főleg a berendezés ismertetéséről — számol be Mayr [3.14.]. A kialakuló rétegstruktúra elemzéséről, valamint a technológiáról referálnak Shigesato et al. [3.15.].

3.2.2.3. Ferromágneses anyagok porlasztása

Az eljárás azért problematikus, mert a ferromágneses target a gerjesztő mágnes teret rövidre zárja, igy a Pennig kisülés feltétele megszűnik. Ezt két módon küszöbölhetik ki: vagy a targetet vékonyítják el — kis tartományban — annyira, hogy a mágnestér ott a megmaradt target anyagot telítésbe vigye és így a target fölé kilépő gerjesztés elég legyen a kisülés feltételének biztosítására, vagy speciális forrást alkalmaznak, melynek mágnestere sokszorosa a szükségesnek. Ehhez a targetet a legkisebb légréssel illesztik, és vastagságát úgy méretezik, hogy a target teljes keresztmetszetében telítésbe kerüljön, de maradjon elég tér a Penning kisülés begyújtásához is.

3.12.ábra

A 3.12. ábra egy elvékonyított targetet mutat be. (A target 75 s% kobalt és 25 s% nikkel ötvözet.)

A PVD eljárások egyik legelterjedtebb felhasználási területe a keményréteg bevonatok előállítása. Már a párologtatást — a Penning porlasztás felfedezése előtt —.alkalmazták kemény bevonatok előállítására, elsősorban titánnitrid és "diamondlike carbon" bevonatok készítésére. [3.16.]

E rétegeket elsősorban a megmunkáló szerszámok élettartam növelésére használták, majd jelentős szerepet kaptak a karcmentesítő bevonatok, és mellékeredményként — a titánnitrid arany színe miatt — dekorációs célokra is felhasználták őket.

Ez a széleskörű alkalmazás indokolta, hogy a Penning porlasztás is alkalmazható legyen ezen rétegek előállítására. A LEYBOLD cég a már említett Z - 600 -as rendszerét alakította ki TiN bevonatok készítésére. (Ebből egy példány a kecskeméti BRG - ben működött. Ezen kívül egy vákuumpárologtató HVD gyártmányú a FORCON - ban és két Puszk típusú vákuum - iv párologtató üzemelt A FORCON -ban, illetve a VASKUT -ban TiN szerszámbevonatok előállítására. (Értelemszerűen 1989 előtt. )

A vázolt eljárás összefoglaló tárgyalását adja — a titánnitrid mellett az egyéb keménybevonatokra is — a [3.17.]. A cikk ismerteti a reaktív gáz szabályozásának egyik lehetséges módját, a plazmaspektroszkópiát. (Ennek lényege, hogy a Pennig kisülésben is megtalálható a világító plazma, melyben az ionizált gázok és gőzök rekombinációs fénye jelenik meg. A reaktív gáz egyik jellemző spektrum vonalának intenzitását az adott gáz adagolásával stabil értéken tartva a reaktív gáz parciális nyomása is stabil marad, feltéve, hogy a kisülés árama állandó.)

Kemény bevonatokra a TiN és a "gyémántszerű szén" rétegeken kívül számos egyéb anyagot használnak. A TiAlN elterjedt szerszámbevonatokra, de alkalmaznak krómot, volfrámot, és vegyületeit is.

Jelentős szerepet kap a szilícium oxikarbid, melytől a háztartási teflon bevonatok kiváltását is remélik.

Bár a keménybevonatok előállításában fontos szerepe van a Pennig és katódporlasztásnak, széles körben használják a vákuum - ív bevonást, a plazmaszórás vákuum és normál nyomású változatait is, valamint a felületkezelések különböző válfajait, igy például az ionimplantációt, a plazmanitridálást, stb..[3.18.]

A vázolt példákon kívül mindazon eljárások is alkalmazhatók, melyeket a 3.1.4. fejezetben ismertettek.

Mind a elektronsugaras párologtatás, mind a porlasztás során keletkeznek ionok, melyek az eljárások során hasznosíthatók. Előfeszített — és nem szigetelő — hordózó felgyorsítja ezeket az ionokat, így azok a hordozóba csapódnak és azt melegítik, a rétegstruktúrát módosítják, a rétegtapadást növelik. A két alaptechnológia az ion plating, illetve az ionos párologtatás.

Az ion plating alkalmazására először az elektronsugaras párologtatásnál került sor. Ennél az összetett technológiánál a párologtatás és a porlasztás folyamata egyidejűleg játszódik le. Lényege, hogy a negatív előfeszültségre helyezett szubsztrátumon a rétegépülés előtt és alatt intenzív ionbombázás lép fel, mely egyrészt a szubsztrátumot tisztíja, másrészt a kiépülő réteg szerkezetét befolyásolja. A tipikus hordozófeszültség 3 - 5 kV. Az így előállított rétegek tulajdonsága a jó tapadás és a tömör szerkezet.

Az eljárás kifejlesztése Mattox [3.19.] nevéhez fűződik, annak ellenére, hogy porlasztásnál a szubsztrátum negatív előfeszítését Wehner alkalmazta [3.20.].

Az ion plating eljárás számos válfaja ismeretes, egyrészt abból a szempontból osztályozva őket, hogy a párologtató forrás jellege milyen, másrészt a szubsztrátumot bombázó ionok jellegét és forrását tekintve.

Az ionok forrása lehet termikus ionizáció, mely spontán fellép a párologtatás során, vagy elektronsugaras párologtatásnál ütközéses ionizáció. Ezekben az esetekben a réteget bombázó ionok megegyeznek a réteg anyagával. Ez az u.n. sajátion bombázás [3.21.]. Ha a párologtatással egyidejűleg a vákuumtéren belül parázsfénykisülést is alkalmaznak, akkor a szubsztrátumot a munkagáz ionjai bombázzák.

A nemesgázba reaktív gázt, vagy gázok adagolásával biztosítani lehet, hogy a réteg kémiai összetétele különbözzék a kiindulási anyagtól, vagyis az u.n. "plazmakémiai" folyamatokkal vegyületrétegeket lehet előállítani, melyek a szubsztrátumra kapcsolt negatív gyorsítófeszültség hatására különleges szerkezetűek lesznek. (Reaktív ion plating, pl. [3.22.].)

Elektronsugaras párologtató forrás alkalmazása ion platingre a 3.13.- ábrán látható:

3.13.ábra

Az A jelű elrendezésnél az elektronsugár által keltett plazma szolgáltatja az eljáráshoz szükséges ionokat, míg a B jelű ábrán látható egy külön elektróda, mely a fémgőzöket, az olvadékból emittált elektronok segítségével ionizálja.. Így sokkal nagyobb ionáram biztosítható, valamint az esetleges reakciók sokkal hatékonyabban folynak le. (Az eljárás erre a célra különösen alkalmas, és ha a reakció elősegítése a cél, nem szükséges a szubsztrátum tartót előfeszíteni. Ez az u.n. "aktivált reaktív párologtatás"[3.22.] .)

Az ion plating eljárások fejlődését nagyban elősegítette a Penning porlasztás elterjedése, mert itt nem kellett külön eljárással biztosítani a plazma létrejöttét, az eleve adott volt. Így csak a szubsztrátum előfeszítésére volt szükség, és az ion plating létrejött. (A plazmában a kívánt reakciók is jobb hatásfokkal zajlanak le.) Ezért ma már gyakorlatilag csak ezt a változatot használják ipari méretekben. [3.23., 3.24.].

Az ion plating eljárásnak speciális válfajánál a szubsztrátumot bombázó ionokat ion ágyú biztosítja [3.25.].

Weissmantel a párologtatást is ionágyúval végezte, és a két ionágyús rendszerrel többféle kemény réteget állított elő, többek között "diamondlike carbon" -t is [3.26.].

Az ion plating technikával készített rétegek tapadása közelítőleg mintegy kétszerese a párologtatott rétegekének.

A 3.13. A ábra szerinti elrendezés esetén, ha a szubsztrátumtartó előfeszítését jelentősen megnöveljük -20 kV fölé, akkor a forrásból kilépő ionok akkora energiára tesznek szert, hogy a kiépülő rétegen keresztül a hordozóba implantálódnak. Ez a folyamat a párologtatás során folyamatosan végbe megy, igy jelentősen megnövelhető a rétegtapadás, valamint számottevően változik a rétegstruktúra. Ez is saját ion bombázás, tehát a rétegbe idegen anyag nem kerül.

Ezzel az eljárással a rétegtapadást mintegy négyszeresére lehetett növelni. Hátránya a módszernek, hogy porlasztásnál nem alkalmazható, mert a szubsztrátumra kapcsolt nagyfeszültség a munkagázban glimm kisülést hoz létre, valamint a relatív nagy nyomás miatt az ionok energiájuk jelentős részét vesztik el a forrás és szubsztrátum közötti távon az ütközések miatt [3.27.].

Itt is szükséges megemlíteni a speciális plazmatechnológiák között a vákuum - ív párologtatást, melyet általában ion plating eljárással kombinálnak.

A vákuum - ív létrehozása ugyanúgy történik, mint a hagyományos ív húzás, villamos paraméterei is megegyeznek. Az ív létrejötte után a katód anyaga párolog, ez hasznosítható. (Nehézséget csak az ív begyújtása okoz, mert a két elektródot össze kell érinteni és szét kell húzni , ami ez esetben vákuumátvezetőt feltételez. Korszerű berendezéseknél mind az ívhúzás, mind annak a fenntartása automatikusan történik.) A vázolt eljárással készült keményréteg előállítására példa a [3.28.].

Jelentős a szerepe a vákuum plazmaszórásnak is. Erre példa a [3.29.].

A CVD (Chemical Vapor Deposition) hosszú idő óta kedvelt réteg előállítási eljárás, főleg a félvezető technológiában. Mint ismert, az eljárás lényege, hogy a réteget valamely gázfázisú vegyületének termikus bontása, más gázzal való kémiai reakciója révén állítjuk elő. A bontás illetve reakció a hordozók határrétegében történik, általában magas hőmérsékleten (600-1500 oC). Ez nagyon sok esetben korlátozza illetve meg is hiúsítja alkalmazását.

PECVD (Plasma-Enhanced CVD) azon alapszik, hogy a plazmában a nagyenergiájú ("magas hőmérsékletű") elektronok, az alacsony gázhőmérséklet ellenére is aktiválják a bomlást, illetve a kémiai reakciót. Így a réteg előállítása már közel szobahőfokon is lehetséges, illetve 100-300 oC hordozóhőmérséklet elegendő. Ez a tény már lehetővé teszi, hogy a réteget akár kész félvezető eszközön, akár üveghordozón is létrehozzuk [3.30.].

A plazmát az esetek többségében RF gerjesztéssel hozzák létre, de ritkán DC is szerepel. A frekvenciatartomány 50 kHz és 2,5 GHz között van. Utóbbi években előnyben részesítik az impulzus gerjesztésű eljárásokat.

A készülékek alapvetően kétféle elrendezésben épülnek fel.

1. Paralel lapos, melynél a RF kondenzátoron keresztül csatolódik a térbe és a reaktív gáz általában a lapokra merőlegesen áramlik be az általában lapos búra terébe.

2. Cső vagy alagút reaktor, ahol a reaktor SiO2 vagy Al2O3 anyagú cső, axiális gázáramlással és induktív, ritkábban kapacitív RF csatolással.

A 2. esetben a reaktor fala is részt vehet a folyamatban, ezért a réteg tisztasága szempontjából az 1. eljárást általában előnyben részesítik. A csőreaktor kétségtelen előnye azonban, hogy nagyobb számú hordozót lehet egyszerre bevonni, mint a 1. eljárással.

Az alkalmazott nyomás 0,1-50 Pa közt változik, a RF feszültség 1 kV körüli, a teljesítmény készüléktől függően 50-500 W. Az 1. alatt leírt eljárás a közeli-távoli jövőben játszhat lényeges szerepet a Si technológiában, az igen nagy átmérőjű szeletek "egyedi" megmunkálása esetében. A már jelenleg is alkalmazott technológia az igen nagy bonyolultságú, nagyméretű áramkörök előállítását könnyíti meg.

A plazma előállításához szükséges kis nyomás következtében a gázok szabad úthossza nagy, így a reagens hozzáférése a szeletek (hordozók) felületéhez, valamint a bomlástermékek deszorbeálása a gáztérbe nem fékeződik le, így a szelet felületén a gázok koncentrációja állandó és nem befolyásolja lényegesen a réteg épülési sebességét.

SiO2 a leggyakrabban használt oxid mind a mikroelektronikában, mind az optikában PECVD-s előállítása általában szerves, oxigéntartalmú, gázfázisú Si vegyület disszociáltatásával történik. Ilyen anyag lehet az alkoxi szilán vagy az elterjedtebb tetraetoxiszilán (TEOS). Az oxidréteg már 200 oC hordozón leválik. Nagyobb TEOS nyomás esetén nagy rétegnövekedési sebesség érhető el, azonban a rétegben szerves maradványok mutathatók ki, tehát a disszociáció nem tökéletes. Ezért kisebb TEOS nyomást kell használni (H2 vívőgázba keverve) és megelégedni kisebb sebességgel. Szokás még szilán SiH4 és O2 gázkeverék reakciójával is oxidot előállítani, amikor is SiO2 és H2 a reakció terméke. A rétegben fölös H2 maradhat, ami lyukacsosságot okozhat. Másik lehetőség SiH4 és N2O keverék alkalmazása, amik a reakciótermék SiO2 és ammónia. SiCl4 +O2 reakciója eredményeként SiO2 és Cl keletkezik.

Alumínium oxidját általában kloridjából O2 hozzáadásával állítják elő. Optimális rétegtulajdonságok 10-2 Pa O2 nyomásnál állnak elő 400-500 oC hordozóhőmérséklet esetén. A növekedési sebesség az össznyomás, a két gáz parciális nyomásának arányától és a keverék áramlási sebességétől függ és a réteg kiváló dielektromos tulajdonságokkal rendelkezik. Dielektromos állandó 8,2 - 8,5, tgd = 10-2 villamos szilárdság 2-5106 V/cm. A réteg alkalmas MOS gate szigetelő rétegnek, mely sugárzásálló.

Különböző fémek oxidjait az utóbbi években leginkább fém - organikus vegyületekből és O2-ből állítják elő. Elektronikában és optikában használatos a TiO2, ZrO2, SnO

Mint már a porlasztásnál szó volt, a nitridek elsősorban mind védő, kopásálló rétegek szerepelnek mind az elektronikában, mind a gépiparban.

Leginkább a mikroelektronikában használatos. Az egyenletes rétegvastagság érdekében a párhuzamos lemezes reaktor az előnyös mégpedig a lehető maximális átmérővel.

Az alkalmazott gázkeverék lehet SiH4 és NH3, a végtermék Si3N4 és nagymennyiségű hidrogén. A SiH4 koncentrációnak kicsinek kell lennie, max. 10-15%, mivel nagyobb koncentráció esetén szabad Si marad a rétegben. Előnytelen a felszabaduló sok hidrogén is, ezért célszerűbb NH3 helyett N2 -t bevezetni. Ennek az a hátránya, hogy a N2 disszociációs sebessége sokkal kisebb az ammóniáénál, így a réteg növekedési sebesség is kisebb lesz. A keletkezett réteg 400 oC - ú hordozón 7,5 dielektromos állandóval, kb. 2 törésmutatóval és mintegy 5106 V/cm villamos szilárdsággal rendelkezik.

A RF teljesítmény általában 200-500 W 1-27 MHz frekvenciával. A gázok össznyomása 20-50 Pa.

AlCl3 és N2 reakciójával állítható elő. Az össznyomás kb. 50 Pa, a hordozók hőmérséklete 800-1000 oC.

A réteg igen jó hővezető, fajlagos ellenállása 1014 - 1017 ohmcm. MgO hordozón 1100-1200 oC hőmérsékleten epitaxiásan is sikerül leválasztani {001} orientációval.

Foszfor nitridje tömbanyagként nem ismeretes. Rétegként kémiailag stabil, optikailag átlátszó. Dielektromos állandója 4-5, törésmutató 1,9-2, villamos szilárdsága kb. 107 V/cm.

Előállítása PH3 és N2 reakciójával történik. A hordozók hőmérséklete 300-350 oC. A réteg mintegy 10-12% H2-t is tartalmaz, de káros hatása nem jelentkezik.

Elsősorban gépiparban használatos kopásálló, kemény rétegként, szerszámok élettartamának növelésére. Előállítása titánium tetraklorid és NH3 vagy N2 reakciójával állítható elő. Ammónia alkalmazása esetén a keménység kisebb, 24,5 GPa (2000 kg/cm2) körüli, míg N2 esetén 29,4 - 31,9 GPa (3000-3500 kg/cm2). Egyéb tulajdonságai megegyeznek a porlasztott rétegével.

Előállítása bór Tribromid és NH3, illetve diborán (B2H6) és NH3 hidrogén vivőgázban történő reakciójával. Jó tulajdonságú réteg előállítása érdekében a hordozóhőmérséklet 600-800 oC legyen.

A réteg extrém kemény, 2000 oC-ig ellenáll az oxidációnak, jó szigetelő, villamos szilárdsága 107 V/cm körül van.

MBE eljárásban alkalmazzák a Knudsen-cellák bevonására.

Fémek karbidjai a legkeményebb anyagok közé tartoznak. Közismert a W karbidja, mely vágó fúró élek készítésére már régen használatos.

Szintén igen kemény, kopásálló, keménysége 24,5 - 28 GPa (2000-2900 kg/cm2) közt változik az előállítás függvényében.

Acél hordozón DC plazmával előállítható titántetraklorid, acetilén és hidrogén keverékében. A hordozókat a katódra kell helyezni, az alkalmazott feszültség max. 5 kV. A réteg gyakran tartalmaz némi fölös szenet és az acél - TiC határrétegben megfigyelhető a szén acélba való diffúziója. Hasonló technológiával állítható elő a WC is.

Olyan anyag, mely sokoldalú alkalmazási lehetősége miatt nagyon érdekes, de előállítása igen nehéz. Réteg előállítása PECVD eljárással viszonylag egyszerű. Néhány MHz frekvenciájú RF plazmában SiH4 és valamilyen szénhidrogén pl. C2H4 vagy C2H2 reakciójából jön létre már 200 oC hőmérsékletű hordozón is. Jó tulajdonságok azonban magasabb hőmérsékletet igényelnek (600-1100 oC).

A réteg acél és néhány más fémen igen jól tapad, korrozióálló és rendkívül kemény. Keménysége elérheti a 39,2 GPa (4000 kp/cm2) értéket.

Foto - és elektrolumineszcencia jelensége is megfigyelhető, a kibocsátott fény spektruma a kék tartományban van. Fényforrás dióda készítésére az utóbbi években használják. E célra előnyös a hidrogén beépülése. Ezért az előállítás előnyösen tetrametil - szilán (TMS)+H2+Ar keverék plazmás bontásával történik.

Foszforral vagy bórral adalékolt SiC-Si heteroátmenet jó hatásfokú (7-7,2%) napelem alapja.

SiC réteget használnak röntgenlitografiai maszk céljára.

Szénréteg sokféle eljárással állítható elő, ezek közt az egyik legjobb eredményt adó és aránylag egyszerű a PECVD. A legtöbb eljárás puha és vezetőréteget eredményez, az ionsugaras és a PECVD szigetelőt és keményet. DC és RF egyaránt használatos. Szénhidrogének disszociáltatása során áll elő a szénréteg. Tulajdonságait az előállítás körülményei nagyban befolyásolják.

Jó minőségű réteg készítésének feltételei: kis nyomás (p<50 Pa), a hordozó elég nagy negatív előfeszítése (legalább 500V) és mintegy 4 W/cm2 teljesítménysűrűség. A réteg keménysége legalább 24,5 GPa (2000 kp/cm2), fajlagos ellenállása 1012 Wcm, jól tapad a hordozóhoz és átlátszó. Tapasztalati tény, hogy a keménység arányos az ellenállással, a nagy ellenállású rétegek gyémánt sajátságokkal rendelkeznek. Teljesen gyémánt szerkezetet és tulajdonságokat mutató réteget állítottak elő benzol bontásával és a PECVD és "ionplating" módszer kombinálásával. Az ionenergia 250-300 eV. Fajlagos ellenállása 1015 Wcm, keménysége 29,4 GPa (3000 kp/cm2) volt. Törésmutató megközelítette a gyémántét, színe barnás volt. (Ez utóbbi feltehetően a beépült bomlástermékek következménye.)

Si és Ge hordozón sikerült epitaxiásan is előállítani. A legkülönbözőbb eljárásokkal előállított szénrétegek szerkezete az amorf (üvegszerű) -tól grafiton át a gyémántig folyamatosan változik.

Gyémántnak tökéletesen megfelelő réteg készíthető katódív plazma lecsapatási eljárás segítségével. Az ilyen réteg átlátszó, keménysége megközelíti a 68,6 GPa (7000 kp/cm2) értéket.

Igen érdekes az u.n. fűtőszálas (hot filament assisted) eljárás. A hordozók közelébe, velük szemben egy izzó W szál helyezkedik el. A szálat (spirált) 2400 K hőmérsékletre hevítik, ami segít a metán és a hidrogénmolekula disszociálásában és felmelegíti a hordozókat. A hordozókat a plazmához képest pozitív feszültségre helyezik, ami elősegíti a szén és a hidrogén reakcióját, ez pedig a gyémántszerkezet kialakulása szempontjából érdekes. (meggátolja a grafit szerkezet kialakulását) A hordozók felmelegítése is segíti a disszociációt, de nem elég ahhoz, hogy a hidrogén beépüljön a rétegbe. A réteg homogenitása szempontjából lényeges a fűtőszál pozíciója és a plazma homogenitása. A metán koncentrációja a H2-ben kb 1 térfogat %. Előnyös, ha a hordozót előzőleg gyémántpasztával polírozzák.

III - V félvezetők, GaAs, InAs, GaP stb. előállítása legáltalánosabban CVD eljárásokkal történik. Az MBE korszerűbb és jobb eredményt ad, de a berendezés igen drága, a CVD viszont egyszerű, házilagos elkészítése is elképzelhető.