|

Kezdőlap-Home

Page |

||||||||||

|

III. évfolyam 2. szám

[HUN] - Magyar cikk

|

MŰANYAG LENCSÉK FELÜLETI BEVONATAINAK VIZSGÁLATA

Nagy Ákos1, Dr. Hegman Norbert2 1doktorandusz hallgató, 2egyetemi docens Miskolci Egyetem Anyag- és Kohómérnöki Kar Nemfémes Anyagok Tanszéke

BevezetésA technika fejlődésével egyre nagyobb elvárást támasztunk a mindennapi használati tárgyak tulajdonságait illetően. Nincs ez másképp a szemüveglencsék esetében sem. Míg régen „elegendő” volt, hogy a dioptria megfeleljen, ma már más tulajdonságok is előtérbe kerültek. Ilyenek például, hogy a lencse tükröződésmentes, karcmentes, UV-szűrős legyen, stb. Ezen elvárások egy részét ma már a lencsék is képesek teljesíteni, viszont nagyobb részüket az alaplencse legyártása után, különböző rétegek felgőzölésével érik el. Munkánk során műanyag lencsékre gőzölt rétegek optikai (reflexió) és mechanikai (mikrokeménység és a bevonat tapadása) tulajdonságait vizsgáltuk. Vizsgálatainkhoz a bevonatolt lencsék Mátészalkán, a Carl Zeiss Hungaria Kft-nél készültek. A számunkra elkészített lencsék bevonatai nem valós rétegtípusok, kereskedelmi forgalomba ebben a formában nem kerülnek. Egy műanyag lencse bevonata minimum két-három rétegből áll, a próbadarabjaink között viszont vannak mindössze egy réteget tartalmazó lencsék is. Ezekre azért volt szükség, hogy az általunk vizsgált három bevonat-anyag egyedi tulajdonságait is tanulmányozhassuk. Természetesen készültek multi rétegek is, amelyekre mindhárom anyag felgőzölésre került különböző rétegvastagságokban. A lencsék reflexióját szintén a Zeiss-nél mértük meg. A mechanikai vizsgálatokat a Miskolci Egyetem Mechanikai Technológia tanszékén végeztük el. Mértük a bevonatok mikrokeménységét – mivel vékony rétegekről (50-1350 nm) van szó, és a különböző bevonatok tapadásának meghatározásához karcvizsgálatot végeztünk. A karcvizsgálat optikai kiértékeléséhez a Miskolci Egyetem Anyagtudományi Intézetében scanning elektronmikroszkópos felvételeket készítettünk. A lencsegyártásAz általunk vizsgált bevonatolt lencsék alapanyaga egy CR39 fantázianevű térhálós műanyag [1]. A CR39 dietilén-glikol-bisz-allil-karbonát polimerizációjával készül. A két allil funkciós csoport miatt a monomer nemcsak polimerizálódik, hanem térhálós szerkezetű lesz, emiatt hőre keményedő műanyagot kapunk, amely kemény, megolvaszthatatlan és nem oldható semmilyen oldószerben. Ráadásul a CR39 homopolimer kiváló minőségű optikai műanyag. A CR39 lencsék tömb-polimerizációval készülnek [2]. A gyártás „lelke” a magas pontosságú optikai megmunkálással előállított öntőforma, melynek egyik felülete a gyártandó lencsefelülettel azonos, átmérője pedig a lencse átmérőjéhez igazodik. A lencse két optikai felületének megfelelően van domború- és homorú-oldali öntőforma. A továbbiakban az öntőformák és a gyűrű belső felülete által alkotott öntőtérbe egy nyomástartályból folyékony monomert öntenek. Ennek során az anyagot még egyszer finomszűrik. Ezután a monomert melegítéssel polimerizálják, majd a hőkezelés végén a távtartó gyűrűt eltávolítják.

A bevonatkészítésA termikus bevonatkészítés különleges módszerei közé sorolhatók a vákuumtechnikai bevonások [3]. A bevonó anyagot, mely jelen esetben valamilyen oxid, hőenergia felhasználásával és bizonyos vákuumtechnikai, esetleg más egyéb munkafolyamatok egyidejű alkalmazásával hordják fel a bevonandó felületre. A vákuumtechnikai bevonásnak az elsődleges célja, a különböző fémes vagy nemfémes anyagú munkadarabok felületének díszítése, különleges optikai vagy villamos tulajdonságú rétegek kialakítása, és szigetelőanyagok áramvezetővé tétele, vagy például különleges mechanikai tulajdonságú bevonatok előállítása. A műanyag és üveg lencsékre általában PVD eljárással viszik fel a különböző bevonatokat.

Mikrokeménység mérésA Vickers-keménység mérése egy 136° csúcsszögű, négyzet alapú gyémántgúlával történik, melyet bizonyos terhelőerővel belenyomunk a próbatest sima és sík felületébe [4]. A 0,05 – 0,5 N terheléssel végzendő Vickers-féle keménységmérési eljárást mikrokeménység-mérésnek nevezzük. Műanyagok keménységmérésére a fémeknél használt legtöbb vizsgálati eljárás alkalmazható, azzal a különbséggel, hogy a terhelés, illetve tehermentesítés idejét és az alakváltozás leolvasási időpontját pontosan rögzítik, annak érdekében, hogy egymással közvetlenül összevethető mérési eredményt kapjunk [5]. A mikrokeménység mérést az MVK-H1/H2/H3 nevű, mikrokeménységmérőn végeztük el, a Miskolci Egyetem Mechanikai Technológiai Tanszékén, 19 próbadarabon. A használt terhelőerő az összes darabon 300 gramm volt, a terhelés időtartama pedig 15 másodperc. Az általunk használt keménységmérő berendezés egy automata működésű Vickers-mikrokeménységmérő. Minden egyes lencsén 3-3 mérést végeztünk, melynek során mértük a lenyomat két átlóját és a mikrokeménység értékeket. A kapott eredményeket átlagoltuk. Az 1. ábrán a rétegek mikrokeménységértékeinek összehasonlítása látható.

A diagram alapján kiderül, hogy az összes bevonat növelte az alaplencse keménységét. A legkisebb keménységnövekedést a HfO2, a legnagyobbat a SiO2 okozta. A SiO és a HfO2 esetén a rétegvastagsággal együtt nő a keménység is, míg a SiO2 estén nem a legvastagabb réteg keménysége lett a legnagyobb. A multi rétegeknél is megfigyelhető, hogy nem azok a rétegek a legkeményebbek, amelyeken a legvastagabb a külső, SiO2 bevonat. Megjegyzés: az ábrán az egyes rétegek után álló számok az elméleti rétegvastagságot jelölik angströmben. A multi rétegek mindhárom anyagot tartalmazzák különböző rétegvastagságban.

KvarcvizsgálatAz adhéziós kötés erősségét a réteg leválását előidéző erővel jellemezzük [6]. Gyenge adhéziós kötések vizsgálatára számos, szabványosított módszer ismert és használatos, melyek közül a legígéretesebbnek a karcvizsgálat tekinthető. A mérés elve a következő: lépcsőzetesen vagy folyamatosan növekvő erővel a vizsgálandó felületbe nyomunk egy szúrószerszámot, miközben a próbatest és a szúrószerszám folyamatosan, lineárisan elmozdul egymáshoz képest. A vizsgálat eredményeként az adhéziós kötés kvantitatív jellemzőjeként azt a kritikus erőt (FK) határozhatjuk meg, amely valamilyen, jól definiálható károsodási mértéket – többnyire a bevonat leválását – idéz elő. A karcvizsgálatot a Mechanikai Technológiai Tanszéken található SP-15 típusú karc- és koptatásvizsgáló berendezéssel végeztük el, szintén 19 próbadarabon. A vizsgálat során a berendezéshez kapcsolt adatgyűjtő PC segítségével elmentettük a nyomóerőt, a karctű által megtett utat és a súrlódási együtthatót. A bevonat tapadására jellemző kritikus erő meghatározásához minden egyes darabon 10-10 karcot készítettünk.

2. ábra. Az így kapott adatsorokat Excel táblázatkezelő program segítségével átlagoltuk, majd az átlageredményekből egy-egy diagramot készítettünk. A diagramokon a súrlódási együtthatót ábrázoltuk a terhelőerő függvényében. A 2. ábrán a SiO-ra látunk egy példát. A diagramokon látható, hogy a nyomóerő függvényében felvett súrlódási együttható értékek nem mutatnak egyértelműen nagy effektusokat, ezért a görbék kiértékelését célszerű scanning elektronmikroszkópos felvételekkel együtt végezni.

A scanning elektronmikroszkópos vizsgálat eredményeiA scanning elektronmikroszkópos vizsgálatokat a Miskolci Egyetem Anyagtudományi Intézetében található AMRAY 1830 I típusú PV 9800 EDAX energiadiszperzív mikroszondával felszerelt scanning elektronmikroszkóppal végeztük el.

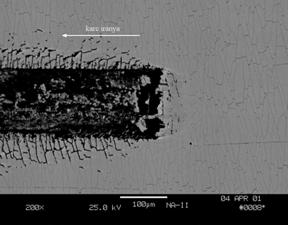

3. ábra.

A 3. ábrán a 9000 Å rétegvastagságú SiO2 bevonat károsodásáról készült felvétel látható. Bár valószínűleg a karcvizsgáló berendezésen beállítható legkisebb terhelőerő (2N) túl nagy volt ennek a bevonatnak a vizsgálatához, a károsodási mechanizmus a felvételek alapján a gyenge adhéziós kötésre jellemző nagy kiterjedésű leválás-hoz (spalling) hasonlít a leginkább, melynél a bevonat leválását a szúrószerszám előtt kialakult nyomófeszültség okozza. A bevonat teljesen ridegen viselkedve vált le a lencséről, a lepattant darabok szintén jól láthatók a 3. ábrán.

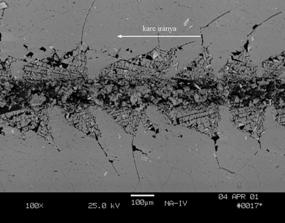

A 4. ábrán a 3000 Å vastagságú HfO2 bevonat látható. Ennél a rétegtípusnál szintén már a karc kezdeténél levált a bevonat, itt viszont nem tolta maga előtt a karctű a levált részeket, hanem „belepréselte” a szubsztrát anyagába. Ezen kívül az is megfigyelhető, hogy a bevonat a karc környezetén kívül is mikrorepedezett. A bevonat teljes leválása és a karcnyom két oldalán teljesen berepedezett rész miatt ez a réteg is a nagy kiterjedésű leválás károsodási mechanizmusával ment tönkre. Az 5. ábrán látható SiO-nak (1500 Å) volt a legerősebb az adhéziós kötése a szubsztráttal, ami el is volt várható, hiszen ennek az anyagnak a multi rétegekben pont a tapadás biztosítása a feladata. Bár az alkalmazott terhelőerő itt is túl nagynak bizonyult, a mintáról mégsem vált le teljesen a bevonat. Az 5. ábrán megfigyelhető a karcnyomban félkörívesen megmaradt SiO. A nyomon kívüli repedések szintén ezt a félköríves mintázatot mutatják, ezért a károsodási mechanizmus a szabályosan ismétlődő felgyűrődések (buckling) lehetett, ami a szubsztrát és a bevonat határfelületén fennálló erős adhéziós kötésre utal. A 6. ábrán a SiO1500/ HfO2 3000/ SiO29000 multi rétegről készült felvételek láthatók. Ezt a réteget az előzőekben külön-külön vizsgált anyagok alkotják ugyanazon rétegvastagságban. Ez a bevonat a szilícium-dioxidhoz hasonlóan teljesen ridegen viselkedett. Megfigyelhető a hafnium-dioxid hatása is: a bevonat itt szintén mikrorepedezett volt már a karcvizsgálat előtt is. A karcnyom két szélétől távolabbra a továbbterjedő repedések a bevonat lepattogzását idézték elő. Ezek alapján a károsodási mechanizmus a szakaszosan ismétlődő, részleges leválás volt.

4. ábra.

5. ábra.

6. ábra.

Optikai vizsgálatok eredményeiMunkánk során az elkészített lencséken reflexiómérést is végeztünk. Az analízis során csak a SiO2 mért reflexiós görbéit közelítettük elméleti – számolt – reflexiós görbékkel. A számítás első lépése a szubsztrát törésmutatójának meghatározása volt. Erre azért volt szükség, mert a törésmutató is a beeső fény hullámhosszának függvénye. A második lépés a bevonat törésmutatójának meghatározása, amelyre szintén a fent említett okból volt szükség.

7. ábra.

Legvégül a bevonat vastagságának becslését végeztük el – egy kiindulási d vastagság felvételével –, ahol már csak a d volt az ismeretlen változó. A d hangolását addig végeztük, amíg a mért és a számolt reflexiós görbék fázisban egymásra illeszkedtek (7. ábra). Látható, hogy a számolt vastagságok konzekvensen a nominális (gyári beállítás) érték alatt vannak 20-30 %-al. A fázisban való illeszkedés nem jár együtt szükségképpen a teljes görbe menti illeszkedéssel, főleg a maximumoknál van némi eltérés.

ÖsszefoglalásMunkánk célja az volt, hogy átfogó képet kapjunk a műanyag lencsék gyártásáról, mechanikai és optikai tulajdonságairól. A mikrokeménység-mérés eredményeiből megállapítható volt, hogy az összes vizsgált bevonat növelte az alaplencse keménységét. A karcvizsgálat során kiderült, hogy a kritikus erő az összes bevonat esetén kisebb, mint 2N. A károsodási mechanizmusokat elektronmikroszkópos felvételek alapján határoztuk meg. A SiO2 bevonatok mért reflexiós görbéit sikeresen közelítettük elméleti reflexiós görbékkel.

Irodalomjegyzék[1] http://www.df.unibo.it/macro/intercast/charact.htm [2] Rózsa Sándor: Szemüveglencsék anyag- és gyártmány ismerete, Hajnal Imre Orvostudományi Egyetem [3] Dr. Csokán Pál – Dr. Nádasi Endre: Felületnemesítés fémbevonatokkal, Műszaki Könyvkiadó, 1979 (124-125 o.) [4] Dr. Réti Pál: Korszerű fémipari anyagvizsgálat, Műszaki könyvkiadó, Budapest, 1983 (65-68 o.) [5] Marosné dr. Berkes Mária: Műanyagok vizsgálatának speciális problémái – Anyagvizsgálat (tankönyv), szerkesztette: Tisza M., Miskolci Egyetem, megjelenés alatt (113-118 o.) [6] Kocsisné dr. Baán Mária: Bevonatok adhéziós kötés-erősségének vizsgálata – Karcvizsgálat, Oktatási segédlet, TEMPUS 8066/1998 (1-7 o.)

|

||||||||||