|

Kezdőlap-Home

Page |

|||||||||||||||||||||||||||||||

|

III. évfolyam 2. szám

[HUN] - Magyar cikk

|

Lemezgrafitos öntöttvasak visszamaradó öntési feszültségének és a maradó alakváltozó képességének összefüggése

Varga László1,

Dúl Jenő2

BevezetésAz ipar rohamos fejlődése a gépgyártással szemben is mind szigorúbb követelményeket támaszt. A gyártmányok között egyre több az ún. nagy méretpontosságú öntvény. Adott öntvény nagy méretpontosságán azt értjük, ha az, az alak- és mérethűségét 1-3m pontosságon belül megtartja, méghozzá oly módon, hogy a geometriai méretei az idő függvényében nem változhatnak. Az öntvények méretállóságát, vetemedésmentességét az öntvényben a gyártás során keletkező és a visszamaradó feszültségek csökkentik. A maradó feszültségek szilárdságtani szempontból semmiben nem különböznek a külső terhelő erővel kiváltott feszültségektől, és azokkal összeadódnak [1]. A rideg anyagok maradó alakváltozási képességének minősítésére egyik legmegfelelőbb és leggyorsabban elvégezhető módszer a hajlítóvizsgálat. A hajlítókísérlet során felvett erő-behajlás görbékből meghatározható a rugalmas és a maradó alakváltozás mértéke és ezzel a rideg anyagok (pl. lemezgrafitos öntöttvas) szívósságát tudjuk minősíteni [2].

Visszamaradó öntési feszültségek a lemezgrafitos öntöttvasaknálA rideg anyagból gyártott öntvényben a megszilárdulás közben és az utána következő lehűlés folyamán feszültségek keletkeznek. Ez a jelenség azzal magyarázható, hogy minden öntvény zsugorodik és minden öntvényben hőmérsékletkülönbség keletkezik. Ha a lehűlés folyamán az öntvény képlékeny alakváltozásra nem képes részeiben rugalmas alakváltozás közben belső feszültségek halmozódnak fel, akkor ez a visszamaradó feszültség csökkenti az öntvény szerkezeti szilárdságát [3]. A visszamaradó öntési feszültségek keletkezésének okai a következők lehetnek: - A különböző falvastagságú öntvényrészek eltérő lehűlési sebességéből, azaz az öntvény egyes tartományai között fellépő hőmérsékletkülönbségekből származók. - A forma gátolja az öntvény szabad zsugorodását. Minél nagyobb a zsugorodást gátló felület és minél szilárdabb a forma és a mag, annál kisebb az öntvény zsugorodása és annál nagyobb az öntvényben keletkező feszültség. - A többfázisú anyagoknál (pl. ferrit, cementit, maradék ausztenit) az egyes fázisok egymástól eltérő hőtágulási tulajdonságainak (hőtágulási együtthatóinak) és ezek anizotróp viselkedéséből keletkezők. - A fém kristályrács hibáira visszavezethetők - Fajtérfogat változással járó fázisátalakulások mennek végbe. Az öv. különböző fázisainak fajtérfogata igen eltérő egymástól.

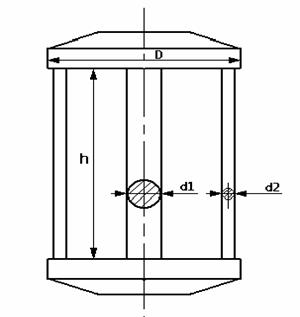

A visszamaradó öntési feszültség meghatározása technológiai próbatesten

1.ábra

A lehűlés során a két szélső vékony rúd dermedése sokkal gyorsabban megy végbe, mint a középső rúdé. Ennek következtében a középső rúdban húzófeszültség, a szélső rudakban nyomófeszültség, az összekötőelemben pedig hajlítónyomaték ébred. Az öntési feszültség értékét úgy határozzuk meg, hogy a középső, vastagabb öntvényrészt fűrésszel elkezdjük vágni, és amikor az öntési feszültség eléri az anyag szakítószilárdságának értékét, akkor bekövetkezik a szakadás. Az öntési feszültség a szakadásnál megmaradt keresztmetszet és a kiinduló keresztmetszet hányadosával jellemezhető, valamint a szakítószilárdság ismeretében számolható.

Kísérleti körülményekAz üzemi kísérletek során a 80% acélhulladékból és 20% öntödei nyersvasból összeállított betétanyag megolvasztása két 6 tonna/óra teljesítményű, középfrekvenciás indukciós kemencében történt. A vizsgált öntöttvasadagok kémiai összetételét az 1. táblázat tartalmazza.

1. táblázat

Az öntőüstbe történő átöntés közben adagoltuk az olvadékba a nagy hatékonyságú, báriumtartalmú beoltóanyagot, 0,2-0,3%-os mennyiségben. A csapolást követően termikus elemzéssel meghatároztuk a lehűlési görbéket tellúros (metastabilis kristályosodást biztosító) és tellúr nélküli (stabilis kristályosodás) tégelyben. Ebből meghatároztuk a karbon- és szilíciumtartalom mellett a csíraképződési tényező értékét [4]. A csíraképződési tényezőt R. Döpp elmélete alapján számoltuk, mely az egyensúlyi stabilis és a mért eutektikus hőmérséklet különbség valamint az egyensúlyi stabilis és a mért metastabilis eutektikus hőmérséklet különbség hányadosa százalékban. A kísérleti adagoknál rögzítettük az előírt üzemi vizsgálatok (spektrométeres elemzés, ékpróba) eredményeit, öntöttünk egy feszültségrácsot ( Ø 32/12) és a hajlítóvizsgálathoz kialakított próbát.

A hajlítóvizsgálat kísérleti körülményei, kísérleti módszere

A kísérleti próbák öntéséhez furángyantás formázókeverékből készült formákat használtunk. A formafeleket úgy alakítottuk ki, hogy a 4 darab, 10x20 mm-es téglalap keresztmetszetű 240 mm hosszú hajlító próbatestet és egy 30 mm átmérőjű, 260 mm hosszú rudat öntöttünk, amely egyben a túlfolyó szerepét is ellátta. A hajlítóvizsgálatot öntött állapotú próbákon végeztük el a Miskolci Egyetem Mechanikai Technológiai Tanszékén. A próbapálcát 200 mm tengelytávolságú alsó görgőkre helyeztük, majd a próbát a hidraulikus rendszer emelte fel, míg a felső görgőnek nekiszorult. A próbatestet állandó sebességgel emelve egyre növekvő erővel terheltük, egészen a törés bekövetkezéséig. A felső görgőkhöz erőmérő cella és LVDT elmozdulás érzékelő csatlakozott. A kapott jeleket OS2 operációs rendszer alatt futó adatgyűjtő program dolgozta fel.

Az öntöttvas minősége és a maradó öntési feszültség kapcsolatának elemzéseElsőként megvizsgáltuk a telítési szám (Sc), a grafitosodási hajlam (K) és az öntési feszültség kapcsolatát. Azt tapasztaltuk, hogy nagyobb Sc ill. K értékek esetén kisebb maradó öntési feszültséget mértünk. A telítési szám és a maradó öntési feszültség kapcsolatát a 2. ábra szemlélteti

2.ábra

3.ábra

A csíraállapotnak, és ezen keresztül a grafitszerkezetnek is kiemelkedően nagy hatása van az öntési feszültség nagyságára, ezért megvizsgáltuk a csíraképződési tényező (D), [4] és a maradó öntési feszültség kapcsolatát. A 3. ábrán az öntési feszültség és a csíraképződési tényező kapcsolata látható. Megállapítható, hogy az öntési feszültség értéke optimálisan beoltott öntöttvasak esetén (D= 40-60) alacsony, beoltatlan vagy gyengén beoltott öntöttvasak esetén (D= 15-40) jelentős mértékű, a szakítószilárdság 40-50%-a.

A maradó öntési feszültség és a maradó alakváltozó képesség kapcsolatának elemzéseMegvizsgáltuk az öntési feszültség és a hajlítóvizsgálatból meghatározott, maradó alakváltozó képességet jelölő Q3 minősítő szám [5] kapcsolatát, mely a 4. ábrán látható. A maradó alakváltozóképességet jelölő Q3 minősítő szám a hajlítóvizsgálattal meghatározott maradó- és rugalmas behajlás hányadosa százalékban. Megállapítható, hogy a nagyobb a maradó alakváltozó képességhez kisebb öntési feszültség tartozik.

4. ábra

A szerkezeti anyagok egyik fontos tulajdonsága a rugalmassági modulusz. A lemezgrafitos öntöttvasak esetén az öntvényfelhasználók gyakran nagy rugalmassági modulusz elérését várják el, különösen a szerszámgépágyak, nyomdagépállványok és nyomóhengerek esetén. A lemezgrafitos öntöttvasak szabványban megadott rugalmassági modulusz értéke 80-145 kN/mm2 között változik. A hajlítóvizsgálatból meghatározott rugalmassági modulus és a csíraképződési tényező öntési feszültségre gyakorolt hatását az 5. ábra szemlélteti. Megállapítható, hogy a rugalmassági modulus növelése nem lehet kizárólagos szempont a méretezésnél, valamint az, hogy törekedni kell az optimális csíraállapot elérésére, mert ennek hatására csökken az öntési feszültség.

5. ábra

ÖsszefoglalásA maradó öntési feszültség befolyásolja az öntvény tulajdonságait, korlátozza a felhasználhatóságát. A termikus elemzés segítségével meghatározott csíraképződési tényező és a maradó öntési feszültség között egyértelmű összefüggés állapítottunk meg, ezt a minősítő eljárást alkalmazva előre becsülhető a feszültség várható értéke és a szükséges beavatkozások, kezelések elvégezhetők.

Irodalom[1] Artinger, I.: A szürkeöntvények méretstabilizálásának szükségessége és lehetőségei. BKL. Öntöde, 1968. 7. sz. 25. old. [2] Dúl, J.;Nándori, Gy.; Varga, L.; Püspöki, E.: Lemezgrafitos öntöttvas vizsgálata hajlítókísérlettel (II. rész) BKL. 2001. 8.sz 283-288. old. [3] Nándori, Gy.: Elméleti Öntészet II, Tankönyvkiadó, BP.1986 [4] Dúl, J.; Szecső, G.; Varga, L.: A lemezgrafitos öntöttvas metallurgiai minőségének a vizsgálata termikus elemzéssel. BKL Öntészet, 2000/3.,103-107. [5] Dúl, J.;Nándori, Gy.; Varga, L.; Püspöki, E.: Lemezgrafitos öntöttvas vizsgálata hajlítókísérlettel (I. rész) BKL. 2001. 4.sz 131-134. old.

|

|||||||||||||||||||||||||||||||