|

Kezdőlap-Home

Page |

|||||||||

|

II. évfolyam 4. szám 2001. október

[HUN] - Magyar cikk

|

4.fejezet.....

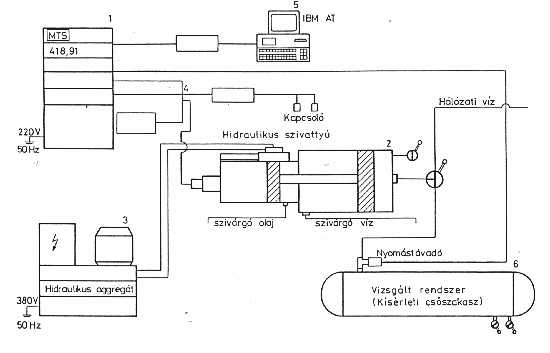

5. SZERKEZETEK, SZERKEZETI ELEMEK FÁRASZTÁSA A belső nyomással terhelt szerkezetek, szerkezeti elemek üzemeltetésük során különböző károsodásokat szenvednek, amelyek anyagszerkezeti és/vagy geometriai (például falvastagság-csökkenés) változásokat okoznak. A károsodások az alapanyag mellett a hegesztett kötésekre is kiterjedhetnek. Az ilyen szerkezetek terhelése – a belső nyomás változásából adódóan – gyakran ismétlődő jellegű, ami a gondos méretezés ellenére is tönkremenetelhez vezethet. Tekintettel arra, hogy a próbatesteken elvégzett fárasztóvizsgálatok eredményei nem vihetők át maradéktalanul a szerkezetekre, általánosan elterjedt a valós méretű szerkezeti elemek vizsgálata (full scale tests). E nem szokványos vizsgálati technika feltételeit külön kell megteremteni. A Miskolci Egyetem Mechanikai Technológiai Tanszékén mintegy tíz esztendeje áll rendelkezésünkre egy olyan hidraulikus anyagvizsgáló rendszer, amely maximum 100 bar (10 MPa) belső nyomásváltozás létrehozására alkalmas. A rendszer vázlatát a 29. ábra szemlélteti.

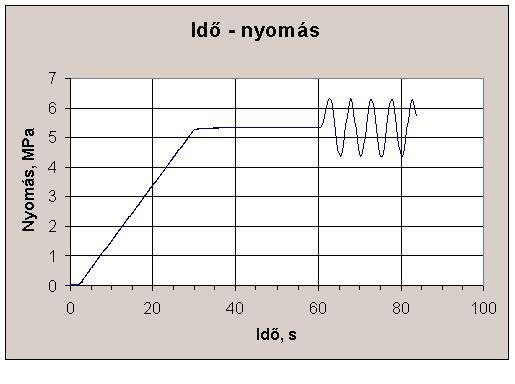

29. ábra: Belső nyomással terhelt szerkezetek vizsgálatára alkalmas rendszer vázlata Az elmúlt időszakban különböző méretű, kialakítású és feladatokat ellátó, váltakozó belső nyomással terhelt szerkezeten végeztünk ismétlődő igénybevételű vizsgálatokat. Ilyenek voltak: háztartási PB gázpalack, ipari gázok tárolására szolgáló palack, légzsákok és légfegyverek patronjai, hibátlan, természetes és mesterséges hibákat tartalmazó, továbbá különböző módszerekkel javított csőtávvezeték-szakaszok. Ezek közül az alábbi példát mutatjuk be. Egy nagynyomású gázvezetéken elvégzett intelligens csőgörényes vizsgálat jelentős fémveszteség okozta hibát jelzett. A hiba elhárítása során üzemeltető ideiglenes javítási megoldást alkalmazott, majd a későbbiekben – tervezett karbantartás során – kiváltotta és Tanszékünknek vizsgálatra átadta azt. A kiváltott, javított csőszakaszból a vizsgálatokhoz kísérleti csőszakaszt állítottunk össze, amelyen az eredeti javítást változatlanul hagytuk. A szilárdsági vizsgálatokhoz a 29. ábrán bemutatott MTS vizsgáló rendszert alkalmaztuk. Elsőként az eredeti javítással ellátott kíséreti csőszakaszt szilárdsági nyomáspróbának vetettük alá. A szilárdsági nyomáspróba adatai a következők voltak: nyomás: 80 bar; nyomáspróba időtartama: 12 óra; nyomáspróba hőmérséklete: 19-21 °C. A szilárdsági nyomáspróbát a csőszakasz sérülésmentesen, a nyomás állandó értéken tartása mellett kibírta, ezek alapján azt sikeresnek minősítettük. Az eredmények ismeretében került sor a javított csőszakasz fárasztóvizsgálatára. A fárasztást számítógéppel vezérelt, számítógépes adatgyűjtővel felszerelt 100 bar maximális nyomású hidraulikus szivattyús rendszerrel végeztük el. A fárasztóvizsgálat paraméterei a következők voltak: maximális belső nyomás: 64 bar; minimális belső nyomás: 43 bar; vizsgáló közeg: víz; nyomásváltozás frekvenciája: 0.16 Hz; vizsgálati hőmérséklet: 12-21 °C. A fárasztás kezdetén, illetve a szükségessé váló leállásokat követő indításoknál a nyomást 50 bar-ig folyamatosan fokoztuk, majd 30 s-ig tartottuk ezen az értéken az esetleges nyomáslengések kiegyenlítésére. Ezen művelet után kezdtük a fárasztást, amelynek során rögzítettük a nyomás-idő, dugattyúút-idő diagram pontjait. A nyomás-idő diagram egy kezdeti szakaszát mutatja a 30. ábra.

30. ábra: A javított kiváltott csőszakasz terhelési függvénye A fárasztást 2.5×104 igénybevételi számig végeztük, annak során kifúvást, szivárgást, hirtelen nyomásesést nem észleltünk. A sikeres fárasztóvizsgálatot követően a kísérleti csőszakaszt ismét szilárdsági nyomáspróbának vetettük alá. Ennek adatai megegyeztek az első szilárdsági nyomáspróba adataival, pusztán a hőmérséklet tért el minimális mértékben: 18-20 °C. A kísérleti csőszakasz ezt a nyomáspróbát is sérülésmentesen, a nyomás állandó értéken tartása mellett bírta ki, amely alapján azt sikeresnek minősítettük. A sikeres fárasztóvizsgálat és szilárdsági nyomáspróbák után a kísérleti csőszakaszt terhelésvizsgálatnak vetettük alá. A vizsgálathoz fokozatos nyomásnövekedés végrehajtására alkalmas FLUID PROGRESS gyártmányú, 100TE-30 típusú hidraulikus nyomásfokozót alkalmaztunk. A nyomásnövelést 10 bar-os nyomásszint emelkedésekkel, az egyes nyomásszinteken 30 s-os várakozási idő beiktatásával sérülésig végeztük. A kísérleti csőszakasz 122 bar-os nyomásnál sérült meg, a javításnál felhelyezett köpeny alatt. A kísérleti csőszakaszt a nyomásvizsgálatot követően makroszkópos vizsgálatnak vetettük alá. A javított csőszakaszról eltávolítottuk a javításnál felhelyezett két félből álló köpenyrészt, így vizsgálhatóvá vált az eredeti haszoncső. A köpenyrész alatt több helyen jelentős, korrózió okozta fémveszteség volt tapasztalható. A vizsgálattal megállapítottuk, hogy a kísérleti csőszakasz a terhelésvizsgálat során egy olyan hibahelyen sérült meg, amelynek kiterjedése meghaladta a 3t*3t felületet (t a cső névleges falvastagsága), maximális mélysége a cső falvastagságának közel 60 %-a volt, s a sérülés a hibahely mintegy 40-45 mm hosszban történő felhasadásával következett be. Az eredmények egyaránt rámutatnak a hibákkal – estünkben korróziós hibákkal – terhelt szerkezetekben, szerkezeti elemekben – esetünkben csőtávvezetékben – meglévő tartalékokra, valamint az alkalmazott javítási módszerek hatékonyságára.

| |||||||||